En la electrónica moderna, las películas de cobre se prefieren decisivamente sobre el aluminio para aplicaciones de alto rendimiento, principalmente debido a su conductividad eléctrica superior y su resistencia significativamente mayor a la electromigración. Esto permite la creación de circuitos integrados (CI) más rápidos, más eficientes energéticamente y más fiables con un cableado más denso.

La elección entre cobre y aluminio no es meramente una cuestión de seleccionar el mejor conductor; es un compromiso de ingeniería fundamental. El cobre ofrece un rendimiento eléctrico y una longevidad superiores, pero a costa de procesos de fabricación significativamente más complejos y costosos en comparación con los métodos establecidos y más simples utilizados para el aluminio.

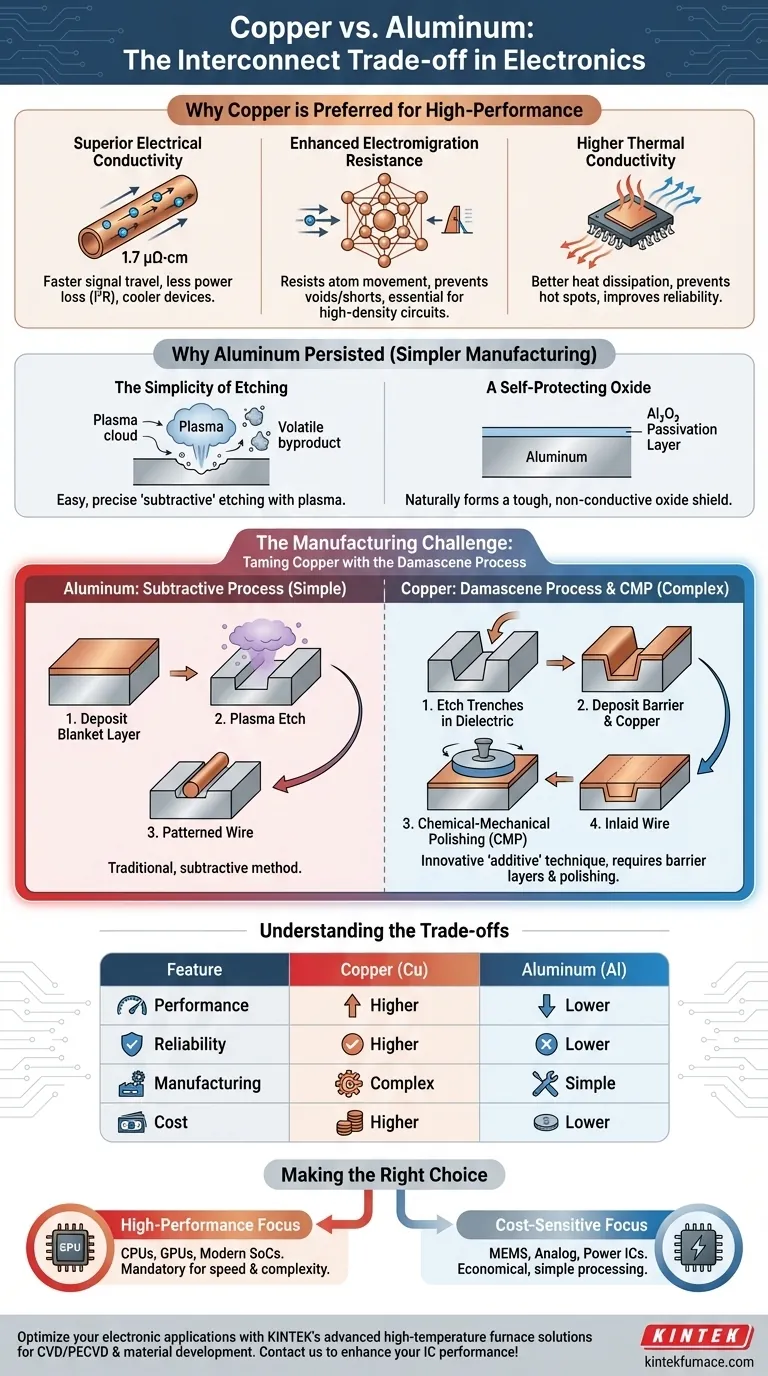

Las ventajas principales de las interconexiones de cobre

Durante décadas, el aluminio fue el estándar para las capas de cableado metálico (interconexiones) que conectan los transistores en un chip. El cambio al cobre, que comenzó a fines de la década de 1990, fue un punto de inflexión crítico en la fabricación de semiconductores impulsado por imperativos de rendimiento claros.

Conductividad eléctrica superior

La ventaja más conocida del cobre es su menor resistividad eléctrica (alrededor de 1,7 µΩ·cm) en comparación con el aluminio (alrededor de 2,7 µΩ·cm).

Esta menor resistencia se traduce directamente en menos retardo de señal, permitiendo que las señales eléctricas viajen más rápido a través del cableado del chip. También reduce la pérdida de potencia resistiva (pérdida I²R), lo que significa que se desperdicia menos energía en forma de calor, lo que lleva a dispositivos más eficientes energéticamente y con menor temperatura de funcionamiento.

Resistencia mejorada a la electromigración

La electromigración es el movimiento gradual de átomos metálicos en un conductor causado por el "empuje" de los electrones que fluyen. Con el tiempo, esto puede crear huecos que conducen a circuitos abiertos o protuberancias que causan cortocircuitos, lo que finalmente provoca el fallo del chip.

Los átomos de cobre son más pesados y tienen un punto de fusión más alto, lo que los hace sustancialmente más resistentes a la electromigración que los átomos de aluminio. Esta mayor durabilidad es esencial para los circuitos modernos de alta densidad donde los cables son increíblemente delgados y transportan altas densidades de corriente.

Mayor conductividad térmica

El cobre también es un mejor conductor térmico que el aluminio. Es más eficiente en la disipación del calor que genera, evitando la formación de puntos calientes localizados en el chip.

Esta propiedad trabaja en concierto con su menor resistencia eléctrica para mejorar la gestión térmica general y la fiabilidad del dispositivo.

Por qué el aluminio persistió (y aún tiene un lugar)

Si el cobre es superior, la pregunta lógica es por qué el aluminio se usó durante tanto tiempo. La respuesta no reside en el rendimiento, sino en la capacidad de fabricación.

La simplicidad del grabado

El método tradicional para modelar cables en un chip es un proceso "sustractivo": depositar una capa uniforme de metal, luego usar un proceso de grabado con plasma para eliminar el material no deseado.

El aluminio reacciona fácilmente en plasmas a base de cloro o flúor para formar subproductos volátiles, lo que lo hace muy fácil de grabar con alta precisión. Esto hizo que la fabricación fuera simple y rentable.

Un óxido auto-protector

El aluminio forma natural e instantáneamente una capa delgada, dura y no conductora de óxido de aluminio (Al₂O₃) al exponerse al aire. Esta capa de "pasivación" protege el metal subyacente de la corrosión y actúa como una excelente superficie de adhesión para los materiales dieléctricos aislantes que se superponen.

El desafío de fabricación: Domando el cobre

El principal obstáculo para la adopción del cobre fue que es extremadamente difícil de grabar utilizando plasma. No forma compuestos volátiles bajo las condiciones de grabado típicas, por lo que el método sustractivo utilizado para el aluminio simplemente no funciona.

La solución del proceso Damasceno

La industria resolvió esto inventando una técnica de fabricación "aditiva" completamente nueva llamada proceso Damasceno.

En lugar de grabar el metal en sí, primero se graban zanjas y vías (conexiones verticales) en la capa aislante de dióxido de silicio donde se pretende que estén los cables.

Deposición y pulido

Luego, se deposita una capa de barrera delgada (a menudo tantalio/nitruro de tantalio) para evitar que el cobre se difunda en el silicio, lo que envenenaría los transistores. Después, se deposita una capa uniforme de cobre sobre toda la oblea, llenando completamente las zanjas.

Finalmente, se utiliza un proceso llamado Pulido Químico-Mecánico (CMP) para pulir y desbastar el exceso de cobre de la superficie, dejando el metal solo "incrustado" dentro de las zanjas predefinidas. Esta técnica revolucionaria fue la clave que desbloqueó el uso del cobre en los circuitos integrados.

Comprendiendo las compensaciones

La decisión de usar cobre o aluminio es un claro caso de equilibrio entre rendimiento, complejidad y costo.

| Característica | Cobre (Cu) | Aluminio (Al) |

|---|---|---|

| Rendimiento | Mayor. Menor resistencia y retardo de señal. | Menor. Mayor resistencia y pérdida de potencia. |

| Fiabilidad | Mayor. Excelente resistencia a la electromigración. | Menor. Propenso a fallas por electromigración. |

| Fabricación | Compleja. Requiere Damasceno/CMP y capas de barrera. | Simple. Utiliza grabado sustractivo establecido. |

| Costo del material | Mayor. | Menor. |

Tomando la decisión correcta para su aplicación

En última instancia, la elección del material está dictada enteramente por los requisitos específicos de la aplicación.

- Si su enfoque principal es el máximo rendimiento y densidad (CPU, GPU, SoCs modernos): El cobre es la elección obligatoria. Su conductividad y fiabilidad superiores son esenciales para permitir la velocidad y complejidad de los dispositivos lógicos avanzados.

- Si su enfoque principal es la sensibilidad al costo o aplicaciones específicas (algunos CI de potencia, MEMS, circuitos analógicos): El aluminio sigue siendo una opción perfectamente viable y económica donde sus limitaciones de rendimiento son aceptables y su procesamiento simple es una ventaja importante.

- Si su enfoque principal es el encapsulado de chips (unión por hilos): El aluminio sigue siendo muy favorecido para las almohadillas de unión de la capa superior, ya que su óxido nativo estable proporciona una superficie fiable para la unión de los hilos de oro o aluminio que conectan el chip a su encapsulado.

Comprender estas compensaciones fundamentales de los materiales le permite seleccionar la estrategia de interconexión que realmente se alinea con los objetivos de rendimiento, costo y fiabilidad de su proyecto.

Tabla resumen:

| Característica | Cobre (Cu) | Aluminio (Al) |

|---|---|---|

| Conductividad Eléctrica | Mayor (1,7 µΩ·cm) | Menor (2,7 µΩ·cm) |

| Resistencia a la Electromigración | Excelente | Pobre |

| Conductividad Térmica | Mayor | Menor |

| Complejidad de Fabricación | Alta (Damasceno/CMP) | Baja (Grabado Sustractivo) |

| Costo | Mayor | Menor |

| Aplicaciones Ideales | CI de alto rendimiento, CPU, GPU | CI sensibles al costo, MEMS, Circuitos Analógicos |

¡Optimice sus aplicaciones electrónicas con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el desarrollo de películas de cobre o aluminio fiables. ¡Contáctenos hoy para mejorar el rendimiento y la eficiencia de sus circuitos integrados!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores