La función principal de una capa de transición especializada es resolver la incompatibilidad mecánica entre una base de nitruro dura y una capa superior de carbono similar al diamante (DLC) blanda. Al actuar como un puente de gradiente, esta capa intermedia elimina la diferencia brusca de rigidez, conocida como desadaptación de módulo, lo que reduce eficazmente el estrés residual interno y evita que el recubrimiento falle.

Conclusión Clave El contacto directo entre una base dura y una capa exterior blanda crea un punto débil estructural propenso a fallas. La introducción de una capa de transición suaviza estas diferencias, asegurando la adhesión y previniendo el pelado quebradizo bajo cargas industriales elevadas.

La Ingeniería Detrás de la Capa de Transición

Para comprender por qué esta capa es crítica, debemos examinar cómo modifica la interfaz entre dos materiales muy diferentes.

El Problema: Desadaptación de Módulo

En los recubrimientos compuestos, la capa base (nitruro duro) y la capa funcional (DLC blanda) poseen propiedades físicas drásticamente diferentes.

La diferencia más crítica es la desadaptación de módulo, o la diferencia en rigidez entre los dos materiales.

Sin un amortiguador, este cambio brusco de rigidez crea una interfaz distinta donde se acumula el estrés, haciendo que el recubrimiento sea susceptible a agrietarse.

La Solución: Un Puente Químico

La capa de transición actúa como un gradiente estructural en lugar de un simple adhesivo.

Según los datos técnicos principales, esta capa se sintetiza utilizando cátodos de Aluminio-Silicio (Al-Si) combinados con una mezcla específica de gases: Argón, Nitrógeno y Tetrametilsilano.

Esta composición química específica permite que la capa sirva de puente físico entre las distintas propiedades de la base de nitruro y la superficie rica en carbono de DLC.

Reducción del Estrés Residual

Una causa importante de falla del recubrimiento es el estrés residual: fuerzas internas que permanecen en el material después del proceso de deposición.

Al eliminar el cambio brusco de rigidez, la capa de transición permite que estas tensiones internas se disipen de manera más uniforme a lo largo del espesor del recubrimiento.

Esto asegura que el recubrimiento permanezca estable incluso cuando la pieza recubierta se somete a presión o fricción externas.

Comprendiendo las Compensaciones: Los Riesgos de la Omisión

Si una capa de transición está mal diseñada u omitida por completo, la integridad de todo el sistema compuesto se ve comprometida.

Vulnerabilidad a Cargas Elevadas

En aplicaciones industriales de alta carga, los recubrimientos se someten a una inmensa presión física.

Sin las propiedades de alivio de tensión de la capa de transición, la unión entre las capas dura y blanda se convierte en el punto de falla.

Pelado Quebradizo y Delaminación

La consecuencia final de la desadaptación de módulo es la delaminación.

En lugar de desgastarse gradualmente, el recubrimiento sufre un pelado quebradizo, donde grandes secciones de la capa funcional de DLC se desprenden por completo.

Este modo de falla catastrófica inutiliza las propiedades de reducción de fricción del DLC y expone el material base a daños.

Tomando la Decisión Correcta para su Estrategia de Recubrimiento

Al evaluar las especificaciones de recubrimientos compuestos para componentes industriales, considere lo siguiente según sus requisitos operativos:

- Si su enfoque principal es la Confiabilidad de Adhesión: Asegúrese de que el proceso utilice una química de transición específica de Al-Si y gas mixto para unir físicamente la brecha de materiales.

- Si su enfoque principal es la Durabilidad en Altas Cargas: Verifique que el diseño del recubrimiento aborde explícitamente la "desadaptación de módulo" para prevenir el pelado quebradizo bajo presión.

Una capa de transición robusta no es solo un aditivo; es la garantía estructural que mantiene intacto su recubrimiento de alto rendimiento.

Tabla Resumen:

| Característica | Base de Nitruro Duro | Capa de Transición | Capa Superior de DLC Blando |

|---|---|---|---|

| Rol Principal | Soporte Estructural | Puente de Gradiente de Tensión | Baja Fricción/Desgaste |

| Rigidez | Módulo Alto | Gradiente/Intermedio | Módulo Más Bajo |

| Química | Compuestos de Nitruro | Al-Si + Gas Mixto | Carbono Amorfo |

| Beneficio | Soporte de Carga | Previene la Delaminación | Protección de Superficie |

Maximice la Integridad de su Recubrimiento con KINTEK

No permita que el pelado quebradizo y la delaminación comprometan sus componentes industriales. KINTEK proporciona la experiencia técnica y el equipo de fabricación avanzado necesarios para dominar la compleja interfaz entre las bases de nitruro duro y las capas de DLC.

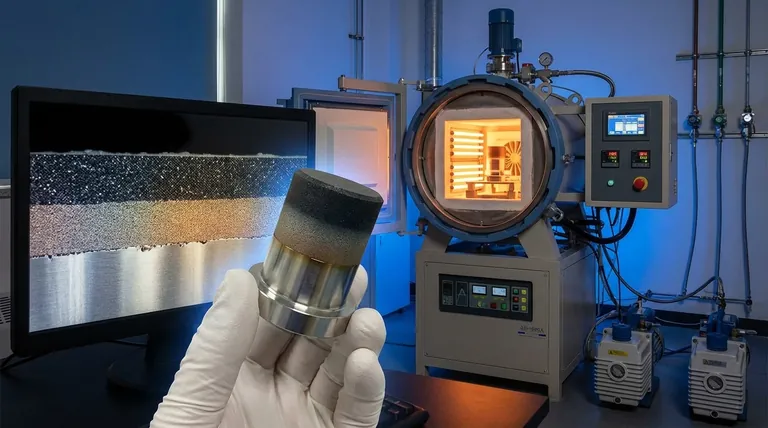

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para crear los gradientes químicos precisos requeridos para recubrimientos compuestos de alto rendimiento. Ya sea que necesite calentamiento uniforme para la deposición de película delgada o entornos de vacío especializados, nuestros hornos de alta temperatura de laboratorio garantizan que sus materiales resistan las cargas industriales más altas.

¿Listo para mejorar la durabilidad de su recubrimiento? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de procesamiento térmico personalizado!

Guía Visual

Referencias

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son las aplicaciones del método CVD? Descubra películas y recubrimientos delgados de alto rendimiento

- ¿Qué control de proceso se logra a través de las válvulas automáticas de mariposa y aguja en CVD? Dominio de la estabilidad precisa de la cámara

- ¿Cuáles son los beneficios de los recubrimientos CVD en las industrias aeroespacial y automotriz? Aumente la durabilidad y la eficiencia

- ¿Qué factores influyen en la composición y morfología de las capas en la CVD? Domine el control preciso de la película para obtener resultados superiores

- ¿Qué tipo de control de proceso se utiliza en los hornos CVD? Logre una síntesis precisa de materiales con sistemas PLC avanzados

- ¿Cómo difieren los entornos de proceso de PVD y CVD? Diferencias clave en el vacío y las reacciones químicas

- ¿Por qué son importantes los entornos de alta temperatura y alta presión en los hornos de CVD? Desbloquee la precisión en la síntesis de materiales

- ¿Cómo controla un sistema CVD con precisión el crecimiento de nanocables de InN? Secretos de expertos para una síntesis de alta calidad