En esencia, un horno de Deposición Química de Vapor (CVD) utiliza un Controlador Lógico Programable (PLC) combinado con una interfaz de operador como su sistema de control de proceso principal. Esta robusta computadora industrial es responsable de ejecutar las secuencias precisas y preprogramadas requeridas para la síntesis de materiales, desde la gestión del flujo de gas hasta la regulación de los perfiles de temperatura.

El nombre "PLC" solo cuenta una parte de la historia. El verdadero control del proceso CVD consiste en un sistema integrado donde el PLC orquesta la temperatura, el suministro de gas y la sincronización con una precisión extrema para garantizar resultados reproducibles y de alta calidad.

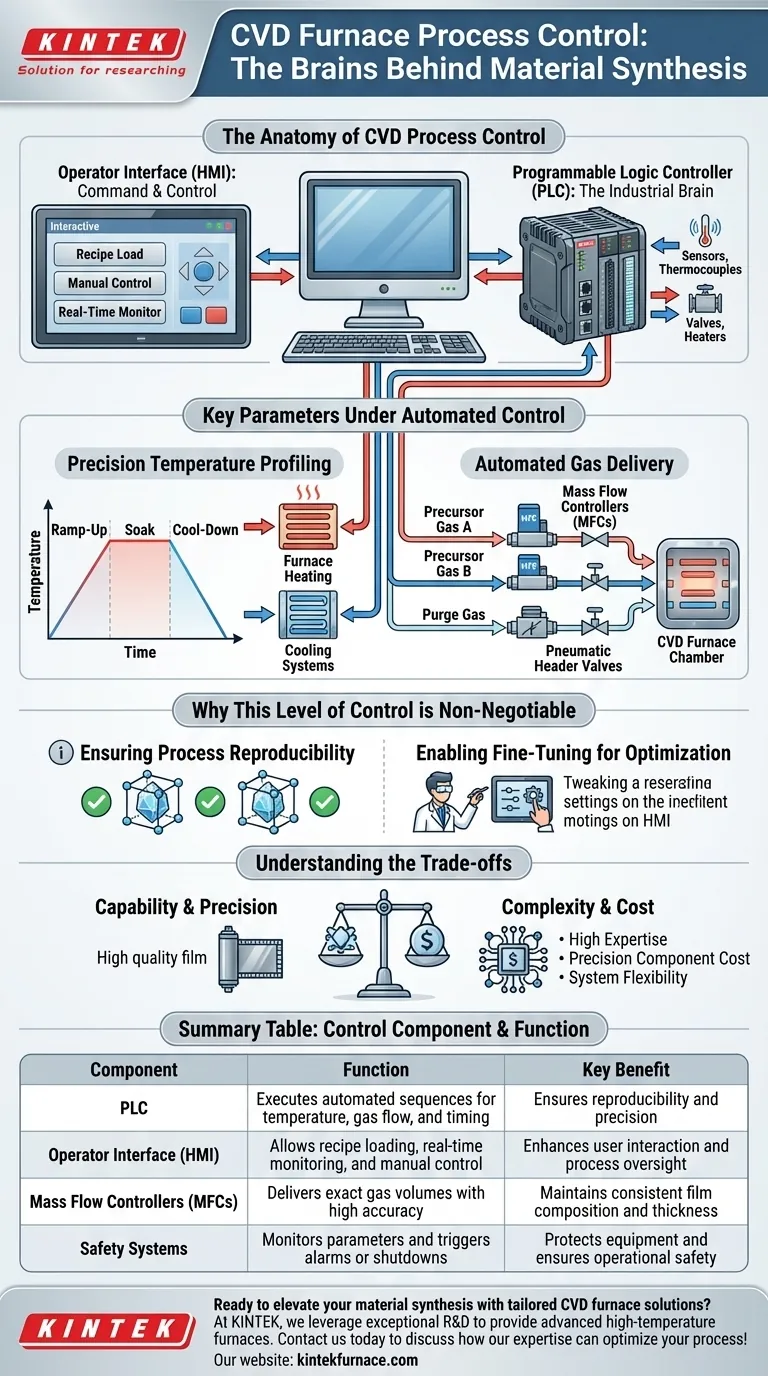

La anatomía del control del proceso CVD

Un horno CVD moderno es más que un simple horno; es un instrumento de síntesis sofisticado. El sistema de control es su sistema nervioso central, asegurando que cada variable se gestione de acuerdo con la receta del proceso definida.

El PLC: El cerebro industrial

Un Controlador Lógico Programable (PLC) es una computadora endurecida diseñada para soportar entornos industriales y ejecutar tareas automatizadas de manera confiable. En un horno CVD, es el principal responsable de tomar decisiones, leer las entradas de los sensores y activar salidas como válvulas y calentadores.

La interfaz del operador: Mando y control

La interfaz del operador, a menudo una HMI (Interfaz Hombre-Máquina) de pantalla táctil, es la ventana del usuario al proceso. Permite a un operador cargar recetas, controlar manualmente los componentes, monitorear las variables del proceso en tiempo real y ver las alarmas.

Parámetros clave bajo control automatizado

La función principal del PLC es proporcionar un control inquebrantable sobre los parámetros críticos que rigen la reacción CVD.

Perfilado de temperatura de precisión

El PLC gestiona recetas de temperatura complejas, incluyendo tasas de aumento controladas, tiempos de mantenimiento estables a temperaturas específicas y enfriamientos controlados. Esto asegura que las reacciones químicas ocurran en el estado de energía óptimo.

Suministro automatizado de gas

El control preciso de los gases precursores es fundamental para la CVD. El PLC utiliza controladores de flujo másico (MFCs) para entregar volúmenes exactos de diferentes gases. También controla los actuadores neumáticos de las válvulas de cabecera para cambiar las fuentes de gas y purgar las líneas automáticamente.

Monitoreo y seguridad en tiempo real

El sistema monitorea constantemente variables como la temperatura, la presión y el flujo de gas. Si algún parámetro se desvía de su punto de ajuste, el PLC puede activar una alarma o iniciar una secuencia de apagado seguro, protegiendo tanto el equipo como el producto.

Por qué este nivel de control no es negociable

La sofisticación de este sistema de control está directamente relacionada con la calidad y consistencia del material final.

Garantizar la reproducibilidad del proceso

Sin un PLC que automatice la secuencia, pequeñas variaciones en la sincronización o las tasas de flujo de una ejecución a otra darían lugar a un espesor, composición y propiedades del material inconsistentes. La automatización elimina esta variabilidad humana.

Permitir el ajuste fino para la optimización

Los investigadores y los ingenieros de procesos confían en el sistema de control para ajustar sistemáticamente los parámetros. Esta capacidad de realizar pequeños cambios controlados es esencial para desarrollar nuevos materiales y optimizar los procesos de deposición para aplicaciones específicas.

Comprender las compensaciones

Si bien el control avanzado es potente, es importante reconocer las complejidades asociadas.

Capacidad vs. Complejidad

Un sistema altamente capaz y completamente automatizado ofrece un control de proceso increíble, pero también requiere una experiencia significativa para programar, mantener y solucionar problemas. Los sistemas más simples pueden ser más fáciles de operar, pero ofrecen menos precisión.

Costo de los componentes de precisión

Características como los controladores de flujo másico de alta precisión, el control de temperatura multizona y los medidores de vacío avanzados aumentan significativamente el costo del horno. El nivel de precisión requerido debe justificarse por las demandas de la aplicación.

Flexibilidad del sistema

Los sistemas de control personalizados pueden adaptarse perfectamente a un proceso único, pero pueden crear una dependencia del proveedor. Los sistemas construidos sobre plataformas PLC estándar y ampliamente utilizadas ofrecen una mayor flexibilidad a largo plazo para el soporte y las actualizaciones.

Tomar la decisión correcta para su objetivo

La configuración ideal del sistema de control depende completamente de su objetivo.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema con máxima flexibilidad de programación, registro de datos completo y la capacidad de modificar fácilmente los parámetros de gas y temperatura.

- Si su enfoque principal es la producción de alto volumen: Enfatice la automatización robusta, la reproducibilidad inquebrantable, la gestión detallada de alarmas y los estrictos enclavamientos de seguridad para garantizar una producción consistente y la seguridad del operador.

- Si su enfoque principal es la educación o los estudios fundamentales: Un sistema con una interfaz más transparente que visualice claramente los pasos del proceso puede ser más valioso que uno con máxima automatización.

En última instancia, el control de proceso efectivo es el puente que convierte la química teórica de un material en un producto tangible, confiable y de alto rendimiento.

Tabla resumen:

| Componente de control | Función | Beneficio clave |

|---|---|---|

| PLC (Controlador Lógico Programable) | Ejecuta secuencias automatizadas para temperatura, flujo de gas y sincronización | Garantiza la reproducibilidad y precisión en la síntesis de materiales |

| Interfaz del operador (HMI) | Permite la carga de recetas, el monitoreo en tiempo real y el control manual | Mejora la interacción del usuario y la supervisión del proceso |

| Controladores de Flujo Másico (MFCs) | Entrega volúmenes exactos de gas con alta precisión | Mantiene una composición y espesor de película consistentes |

| Sistemas de seguridad | Monitorea parámetros y activa alarmas o apagados | Protege el equipo y garantiza la seguridad operativa |

¿Listo para elevar la síntesis de sus materiales con soluciones de horno CVD personalizadas? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, de vacío y de atmósfera. Nuestras profundas capacidades de personalización garantizan un control preciso para sus necesidades experimentales únicas, ya sea en investigación, producción o educación. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su proceso y ofrecer resultados confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más