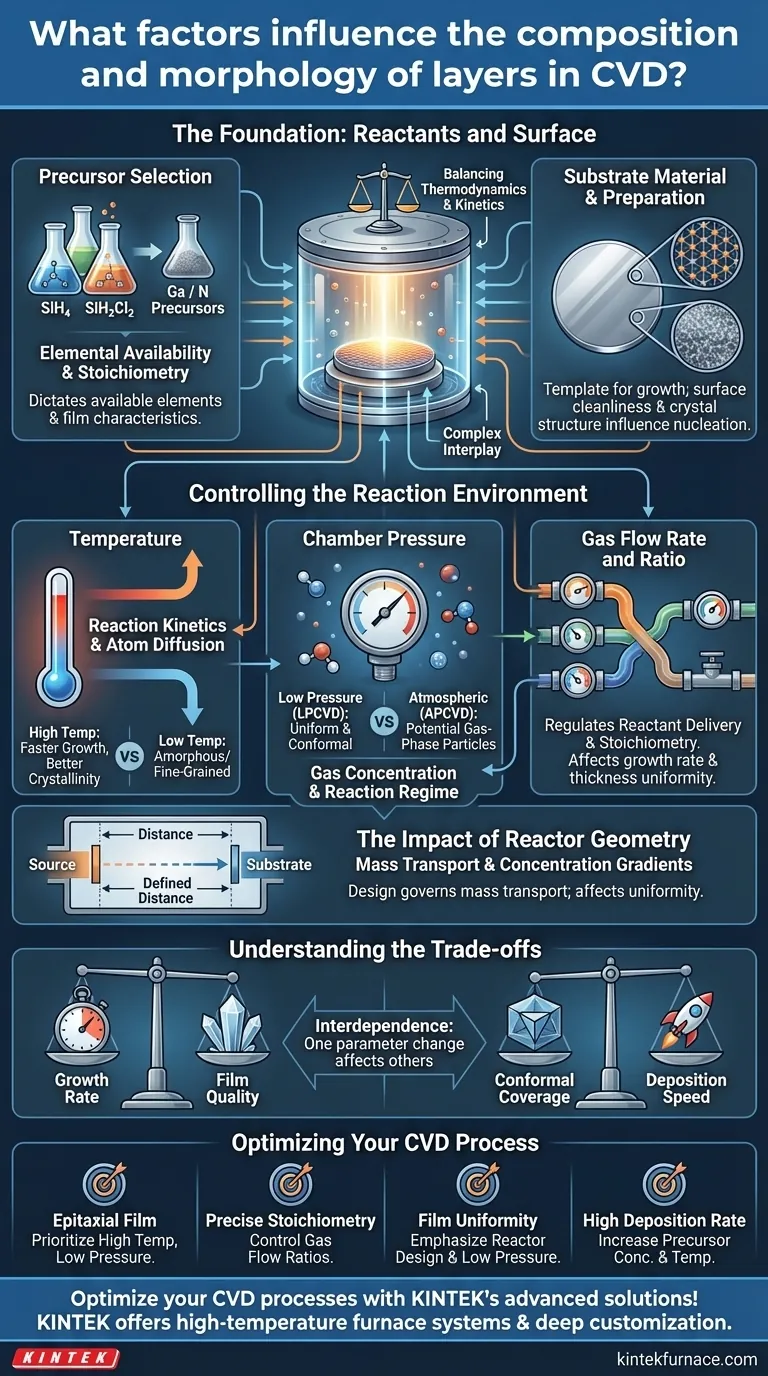

En la Deposición Química de Vapor (CVD), la composición final y la estructura física (morfología) de la capa depositada no son accidentales. Son el resultado directo de una compleja interacción entre varios parámetros clave del proceso, incluidos los precursores químicos y el sustrato, la temperatura, la presión, las velocidades y relaciones de flujo de gas, y la geometría física del reactor.

El desafío central de la CVD no es solo saber qué parámetros son importantes, sino comprender cómo interactúan. Lograr una película deseada requiere equilibrar la termodinámica de la reacción química con la cinética del transporte de masa dentro del reactor.

La base: Reactivos y Superficie

Los materiales de partida y la superficie sobre la que se deposita son los bloques de construcción fundamentales de todo su proceso.

Selección de Precursores

La elección de los productos químicos precursores es la decisión más fundamental, ya que dicta qué elementos están disponibles para la deposición. Los precursores deben ser lo suficientemente volátiles para ser transportados en fase gaseosa y deben descomponerse a una temperatura compatible con el sustrato.

Por ejemplo, la deposición de silicio (Si) se puede realizar utilizando silano (SiH₄) a temperaturas más bajas o diclorosilano (SiH₂Cl₂) a temperaturas más altas, cada uno produciendo diferentes características de película y subproductos.

Material y Preparación del Sustrato

El sustrato no es un soporte pasivo; es la plantilla para el crecimiento de la película. Su naturaleza química, estructura cristalina (cristalinidad) y limpieza superficial influyen directamente en la nucleación inicial y el crecimiento posterior de la película.

Una oblea de silicio monocristalina perfectamente limpia promoverá el crecimiento epitaxial (altamente ordenado), mientras que una superficie amorfa o mal limpiada probablemente resultará en una película policristalina o amorfa.

Controlando el Entorno del Reactor

Una vez seleccionados los productos químicos y el sustrato, el entorno del reactor dicta cómo se forma la película. Estos parámetros controlan la energía y el suministro de reactivos.

El Papel Crítico de la Temperatura

La temperatura es el impulsor principal de la reacción CVD. Suministra la energía de activación necesaria para que los precursores se descompongan en la superficie del sustrato y para que los átomos depositados se difundan y encuentren sus posiciones ideales en la red cristalina.

- Temperaturas más altas generalmente conducen a velocidades de crecimiento más rápidas y mejor cristalinidad, ya que los átomos tienen más energía para moverse.

- Temperaturas más bajas pueden resultar en películas amorfas o policristalinas de grano fino porque la movilidad atómica es limitada.

Influencia de la Presión de la Cámara

La presión de la cámara controla la concentración de moléculas de gas y su camino libre medio (la distancia promedio que recorre una molécula antes de colisionar con otra).

A presiones bajas (LPCVD), las moléculas viajan distancias más largas y es más probable que las reacciones ocurran en la superficie del sustrato. Este régimen "limitado por la reacción superficial" a menudo produce películas altamente uniformes y conformadas.

A presiones atmosféricas (APCVD), las colisiones frecuentes en fase gaseosa pueden provocar la formación de partículas en el flujo de gas, que luego pueden caer sobre el sustrato, degradando la calidad de la película.

Velocidad y Relación del Flujo de Gas

La velocidad de flujo del gas portador determina la rapidez con la que se suministran los reactivos al sustrato y la rapidez con la que se eliminan los subproductos. Esto impacta directamente la velocidad de crecimiento.

La relación de diferentes gases fuente es primordial para controlar la estequiometría de la película, o su composición elemental. Por ejemplo, en la deposición de nitruro de galio (GaN), la relación entre el precursor de galio y el precursor de nitrógeno se controla meticulosamente para lograr las propiedades del material deseadas.

El Impacto de la Geometría del Reactor

El diseño físico del reactor, incluida la distancia entre la fuente de gas y el sustrato, gobierna el transporte de masa de los reactivos. Esta geometría crea gradientes de concentración que influyen en la uniformidad de la película y la velocidad de crecimiento.

Una distancia más corta entre la fuente y el sustrato puede aumentar la tasa de deposición pero puede comprometer la uniformidad del espesor de la película en toda la oblea.

Comprendiendo las Compensaciones

Optimizar un proceso CVD es un ejercicio para equilibrar factores en competencia. Cambiar un parámetro inevitablemente afectará a otros.

Velocidad de Crecimiento frente a Calidad de la Película

Esta es la compensación más común. Aumentar agresivamente la temperatura o la concentración del precursor para lograr una alta velocidad de crecimiento a menudo se produce a costa de la calidad. Puede introducir defectos, tensión o una morfología superficial más rugosa.

Cobertura Conforme frente a Velocidad de Deposición

Lograr una excelente conformidad —la capacidad de una película para recubrir uniformemente topografías complejas tridimensionales— a menudo requiere operar en un régimen limitado por la reacción superficial (por ejemplo, LPCVD). Este régimen es típicamente más lento que los procesos limitados por el transporte de masa.

La Interdependencia de los Parámetros

Ningún parámetro existe en el vacío. Un aumento en la temperatura podría requerir un ajuste en la presión para evitar reacciones no deseadas en fase gaseosa. De manera similar, cambiar la velocidad del flujo de gas puede alterar el perfil de temperatura óptimo dentro del reactor. El desarrollo efectivo del proceso implica la cooptimización de estas variables interdependientes.

Optimizando su Proceso CVD

Su enfoque para ajustar estos parámetros debe dictarse por su objetivo final para la película depositada.

- Si su enfoque principal es una película monocristalina (epigráfica) de alta calidad: Priorice las altas temperaturas para asegurar la movilidad atómica y un régimen de presión baja, limitado por la reacción superficial, para un crecimiento controlado capa por capa.

- Si su enfoque principal es la estequiometría precisa (por ejemplo, para semiconductores compuestos): Controle meticulosamente las presiones parciales y las relaciones de velocidad de flujo de sus gases fuente reactivos.

- Si su enfoque principal es la uniformidad de la película en un área grande: Enfatice el diseño del reactor, la dinámica del flujo de gas y, a menudo, una presión más baja para asegurar que cada parte del sustrato reciba un flujo similar de reactivos.

- Si su enfoque principal es una alta velocidad de deposición: Aumente la concentración del precursor y la temperatura, pero prepárese para gestionar el potencial de reducción de la calidad de la película o la formación de partículas en fase gaseosa.

Dominar la CVD proviene de comprender sistemáticamente cómo cada una de estas palancas influye en el delicado equilibrio entre la reacción química y el transporte físico.

Tabla Resumen:

| Factor | Influencia en la Composición | Influencia en la Morfología |

|---|---|---|

| Selección de Precursor | Determina la disponibilidad elemental y la estequiometría | Afecta la nucleación y las características de crecimiento |

| Material del Sustrato | Impacta el enlace químico y la nucleación inicial | Influye en el crecimiento epitaxial frente al policristalino |

| Temperatura | Controla la cinética de reacción y la difusión atómica | Las temperaturas más altas mejoran la cristalinidad; las más bajas pueden causar películas amorfas |

| Presión | Afecta la concentración de gas y el régimen de reacción (p. ej., LPCVD para uniformidad) | Influye en la uniformidad y conformidad de la película |

| Velocidad/Relación del Flujo de Gas | Regula el suministro de reactivos y la estequiometría | Afecta la velocidad de crecimiento y la uniformidad del espesor |

| Geometría del Reactor | Gobierna el transporte de masa y los gradientes de concentración | Impacta la tasa de deposición y la uniformidad de la película en todo el sustrato |

¡Optimice sus procesos CVD con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una composición y morfología de película superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados de investigación y producción!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK