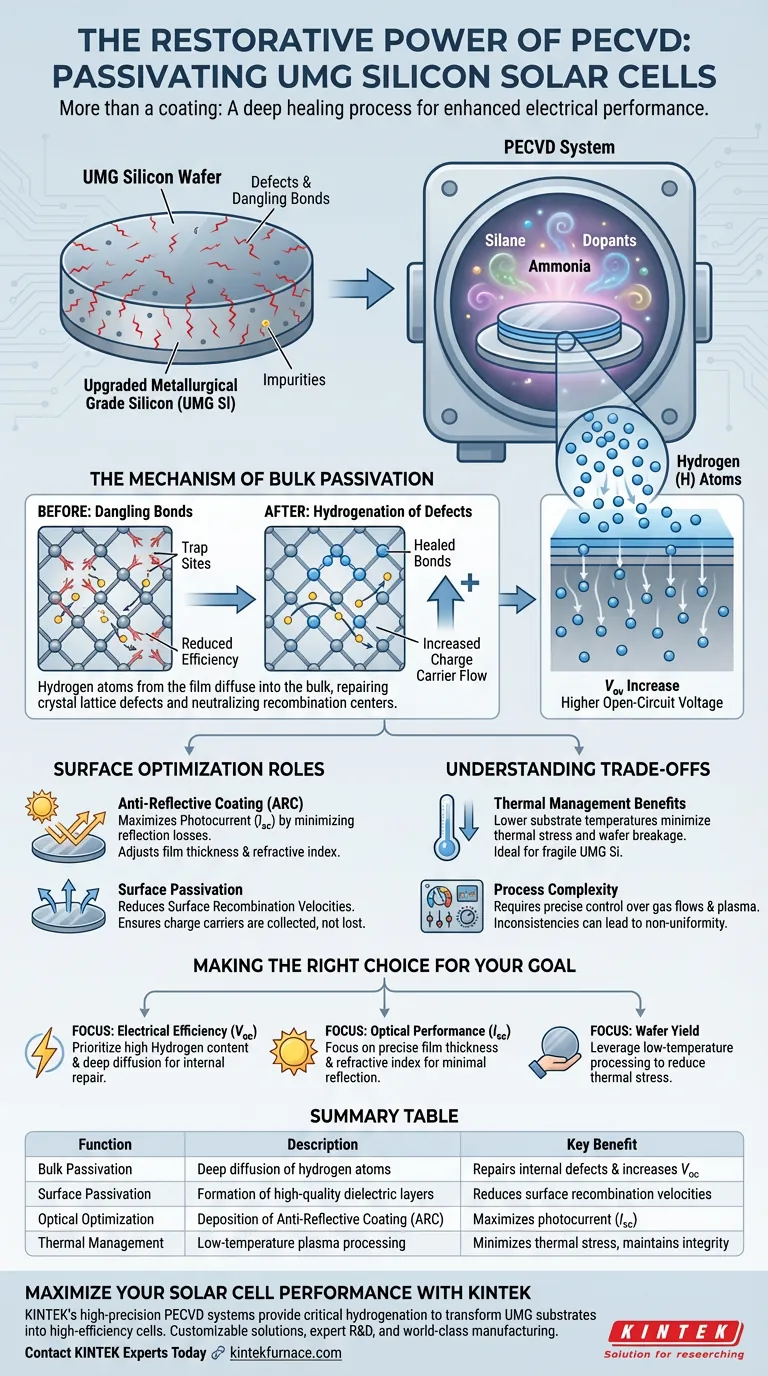

La función principal de un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) en el procesamiento de silicio de grado metalúrgico mejorado (UMG) es depositar películas delgadas de nitruro de silicio, óxido de silicio u oxinitruro de silicio sobre la superficie de la oblea.

Si bien estas películas sirven como un recubrimiento óptico antirreflectante, su función más crítica es la pasivación a granel. El proceso introduce átomos de hidrógeno en la estructura del silicio, que reparan defectos internos y enlaces rotos, mejorando directamente el rendimiento eléctrico de la célula solar.

Idea Central: Para el silicio de grado metalúrgico mejorado, el PECVD no se trata solo de recubrimiento superficial; es un proceso restaurador. El sistema impulsa átomos de hidrógeno profundamente en la oblea para neutralizar defectos atómicos, que es el principal impulsor para aumentar el voltaje de circuito abierto ($V_{oc}$) de la célula.

El Mecanismo de la Pasivación a Granel

Hidrogenación de Defectos

El silicio de grado metalúrgico mejorado típicamente contiene niveles más altos de impurezas y defectos cristalinos que el silicio de grado semiconductor. Estos defectos crean enlaces rotos —conexiones atómicas rotas que atrapan electrones y reducen la eficiencia.

Reparación de la Red Cristalina

Durante el proceso PECVD, la deposición de la capa de nitruro de silicio u óxido libera átomos de hidrógeno. Estos átomos se difunden desde el recubrimiento superficial hacia el interior de la oblea de silicio.

Una vez dentro, el hidrógeno se une a los enlaces rotos, "curando" efectivamente los defectos. Esto evita que los portadores de carga (electrones y huecos) se recombinen prematuramente en estos sitios de defectos.

Aumento del Voltaje de Circuito Abierto

El resultado directo de esta pasivación por hidrógeno es un aumento significativo en el voltaje de circuito abierto ($V_{oc}$). Al neutralizar los centros de recombinación internos, el proceso PECVD asegura que la calidad inherente del silicio UMG de menor costo no comprometa la salida de energía final de la célula.

Roles de Optimización de Superficie

Recubrimiento Antirreflectante (ARC)

Más allá de la reparación interna, las películas delgadas depositadas por PECVD (específicamente nitruro de silicio) actúan como un recubrimiento antirreflectante.

Al ajustar el grosor y el índice de refracción de la película, el sistema asegura que más luz solar entrante ingrese a la célula en lugar de rebotar en la superficie. Esto maximiza la fotocorriente generada por el dispositivo.

Pasivación de Superficie

Además de la pasivación a granel, la pila depositada también pasiva la superficie de la oblea. Esto reduce las velocidades de recombinación de superficie, asegurando que los portadores de carga generados cerca de la superficie se recolecten en lugar de perderse.

Comprender las Compensaciones

Beneficios de la Gestión Térmica

Una ventaja distintiva del PECVD sobre el CVD térmico estándar es su capacidad para operar a temperaturas de sustrato más bajas.

Debido a que la energía requerida para la reacción química es suministrada por el plasma en lugar de solo por calor, el proceso minimiza el estrés térmico en la oblea de silicio. Esto es crucial para mantener la integridad estructural del sustrato y prevenir la activación de ciertas impurezas sensibles al calor que se encuentran en el silicio UMG.

Complejidad del Proceso

Sin embargo, el PECVD requiere un control preciso sobre los flujos de gas (como silano, amoníaco o gases dopantes) y las condiciones del plasma. Las inconsistencias en el plasma pueden provocar un grosor de película no uniforme o "efectos de florecimiento", que pueden alterar la calidad de la pasivación o las propiedades ópticas de la célula.

Tomando la Decisión Correcta para su Objetivo

Al evaluar los procesos PECVD para silicio UMG, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Eficiencia Eléctrica ($V_{oc}$): Priorice los parámetros del proceso que maximicen el contenido de hidrógeno en la película y faciliten su difusión en el silicio a granel para reparar defectos internos.

- Si su enfoque principal es el Rendimiento Óptico ($I_{sc}$): Concéntrese en el control preciso del grosor de la película y el índice de refracción para minimizar las pérdidas por reflexión en el espectro solar.

- Si su enfoque principal es el Rendimiento de Obleas: Aproveche las capacidades a baja temperatura del PECVD para reducir el estrés térmico y prevenir la rotura de sustratos frágiles.

En última instancia, la efectividad de un sistema PECVD se mide por su capacidad para equilibrar la óptica de superficie con la hidrogenación profunda y restauradora requerida por el silicio de grado metalúrgico mejorado.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Pasivación a Granel | Difusión profunda de átomos de hidrógeno en la oblea | Repara defectos internos y aumenta $V_{oc}$ |

| Pasivación de Superficie | Formación de capas dieléctricas de alta calidad | Reduce las velocidades de recombinación de superficie |

| Optimización Óptica | Deposición de Recubrimiento Antirreflectante (ARC) | Maximiza la fotocorriente ($I_{sc}$) al reducir la reflexión |

| Gestión Térmica | Procesamiento de plasma a baja temperatura | Minimiza el estrés térmico y mantiene la integridad de la oblea |

Maximice el Rendimiento de sus Células Solares con KINTEK

¿Está su silicio UMG alcanzando su máximo potencial? Los sistemas PECVD de alta precisión de KINTEK proporcionan la hidrogenación crítica necesaria para transformar sustratos de bajo costo en células solares de alta eficiencia. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD/PECVD, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio o producción.

No permita que las impurezas limiten su producción. Nuestras soluciones especializadas de alta temperatura garantizan una deposición uniforme de películas y una pasivación a granel superior para cualquier aplicación de ciencia de materiales.

Contacte a los Expertos de KINTEK Hoy Mismo para descubrir cómo nuestra tecnología de hornos personalizable puede mejorar su eficiencia de investigación y producción.

Guía Visual

Referencias

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué materiales se pueden utilizar como recubrimientos en la Deposición Química de Vapor Asistida por Plasma (PECVD)? Explore soluciones versátiles de película delgada para su laboratorio

- ¿Cuál es la ventaja de la limpieza por plasma en los sistemas PECVD? Aumente el rendimiento con la limpieza automatizada in-situ

- ¿Cuáles son las aplicaciones de la PECVD en la nanofabricación? Desbloqueando la Deposición de Películas Delgadas a Baja Temperatura

- ¿Cómo beneficia la tecnología PECVD a la producción de células solares? Aumente la eficiencia y reduzca los costos con películas delgadas avanzadas

- ¿Cómo afecta el tratamiento con plasma de metano e hidrógeno a la formación de nanocristales de germanio (Ge NCs)?

- ¿Qué tipos de películas se pueden depositar usando PECVD? Explore Películas Delgadas Versátiles para sus Aplicaciones

- ¿Cuáles son las características clave del equipo PECVD que contribuyen a la uniformidad de la película? Mejore su precisión de deposición

- ¿Cuáles son las especificaciones de hardware para los sistemas PECVD? Componentes clave para una deposición de película delgada precisa