En su esencia, la uniformidad de la película en un sistema de deposición química de vapor mejorada por plasma (PECVD) se logra mediante características del equipo que crean un entorno de procesamiento idéntico para cada punto del sustrato. Las características más críticas son un diseño de reactor que permite una distribución uniforme de gases a través de la oblea, un control de temperatura preciso y estable del soporte del sustrato, y un sistema de suministro de energía que genera una densidad de plasma consistente.

El objetivo del equipo PECVD avanzado no es solo depositar una película, sino gestionar con precisión la física del plasma y la química de la reacción. La verdadera uniformidad proviene de la creación de un entorno perfectamente estable y homogéneo directamente sobre la superficie del sustrato.

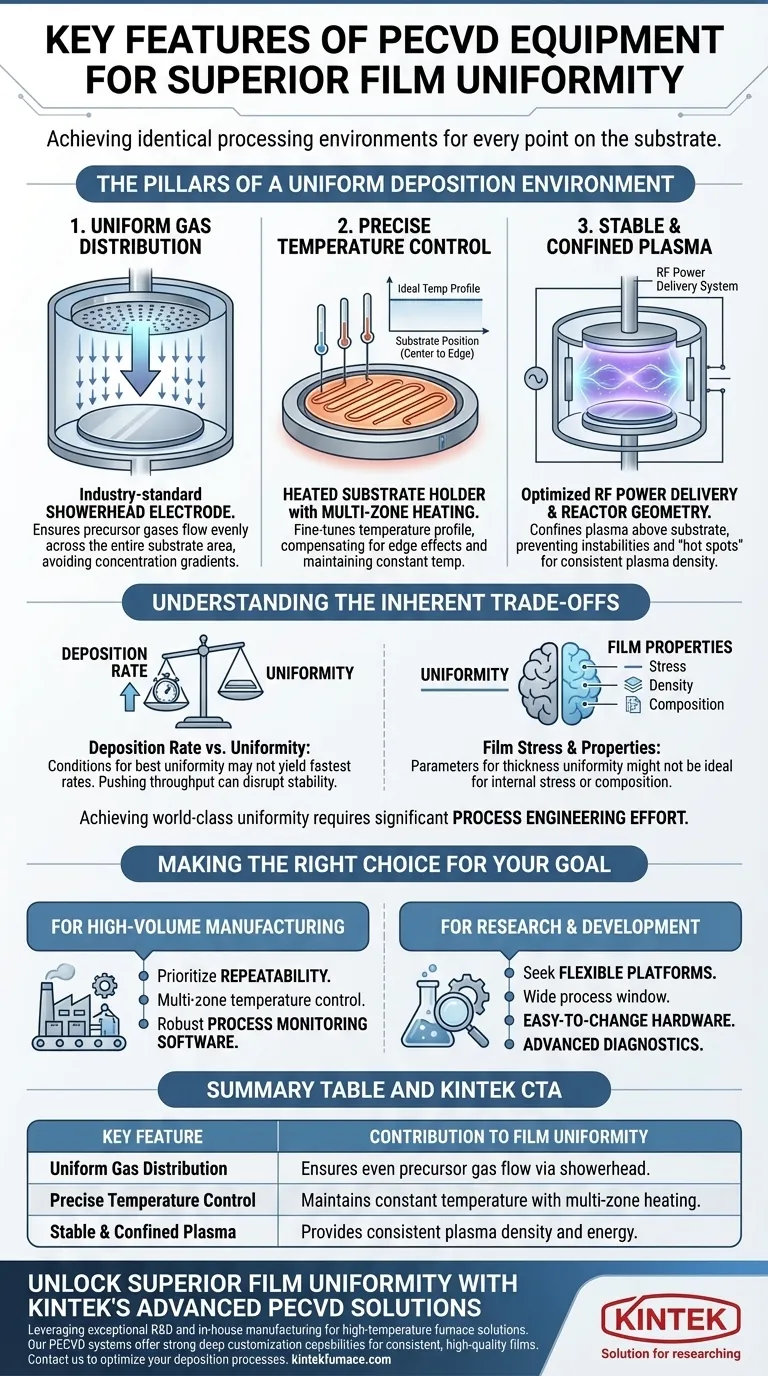

Los pilares de un entorno de deposición uniforme

Lograr una película uniforme, ya sea en grosor, índice de refracción o estequiometría, requiere que el flujo y la energía de las especies reactivas que llegan a la superficie del sustrato sean idénticos en todas partes. El equipo PECVD moderno está diseñado específicamente para controlar estos factores.

1. Distribución uniforme de gases

La característica más fundamental para la uniformidad es el sistema de suministro de gas. Los gases precursores deben introducirse en la cámara de una manera que evite los gradientes de concentración.

La solución estándar de la industria es el electrodo de cabezal de ducha. Se trata de un electrodo grande, en forma de placa, situado directamente encima del sustrato, perforado con miles de orificios diseñados con precisión.

Este diseño fuerza a los gases precursores a fluir uniformemente por toda el área del sustrato, asegurando que cada punto reciba la misma concentración inicial de reactivos.

2. Control preciso de la temperatura

Las tasas de reacción química son muy sensibles a la temperatura. Incluso una pequeña variación de temperatura en el sustrato puede provocar diferencias significativas en el grosor y las propiedades de la película.

Los sistemas PECVD utilizan un portasustratos calentado, a menudo llamado disco o platina, con elementos calefactores incrustados y múltiples sensores de temperatura.

Los sistemas avanzados cuentan con calentamiento multizona, lo que permite al controlador ajustar el perfil de temperatura y compensar cualquier efecto de borde o no uniformidad en el calentamiento por plasma, asegurando que el sustrato permanezca a una temperatura constante del centro al borde.

3. Plasma estable y confinado

El plasma es el motor del PECVD, descomponiendo los gases precursores estables en radicales altamente reactivos. La densidad y la energía de este plasma deben ser uniformes.

Esto se logra mediante el diseño cuidadoso del sistema de suministro de energía de RF y la geometría del reactor. Los electrodos (a menudo el cabezal de ducha y el portasustratos) están diseñados para crear una descarga capacitiva estable.

Las paredes de la cámara y la configuración de bombeo también están diseñadas para confinar el plasma a la región directamente sobre el sustrato, evitando inestabilidades o "puntos calientes" que interrumpirían la uniformidad.

Comprensión de las compensaciones inherentes

Optimizar un sistema PECVD para la uniformidad es un acto de equilibrio. Las características que promueven la uniformidad a veces pueden entrar en conflicto con otros objetivos del proceso.

Tasa de deposición vs. Uniformidad

A menudo, las condiciones que producen las películas más uniformes (por ejemplo, menor presión, relaciones de flujo de gas específicas) no producen las tasas de deposición más rápidas.

Presionar para obtener un mayor rendimiento aumentando la potencia o los flujos de gas puede introducir turbulencias e interrumpir el entorno estable, degradando la uniformidad. Una parte clave del desarrollo del proceso es encontrar el punto óptimo entre estos dos parámetros.

Tensión de la película y otras propiedades

Los parámetros del proceso elegidos para la mejor uniformidad de espesor podrían no ser ideales para otras propiedades de la película, como la tensión interna, la densidad o la composición química.

Por ejemplo, ajustar la potencia del plasma para mejorar la uniformidad puede alterar la energía de bombardeo iónico, lo que afecta directamente la tensión compresiva o de tracción de la película resultante.

La complejidad del ajuste del proceso

El equipo de última generación proporciona las herramientas de control, pero no garantiza resultados de inmediato. La interacción entre el flujo de gas, la presión, la temperatura y la potencia del plasma es compleja.

Lograr una uniformidad de clase mundial requiere un considerable esfuerzo de ingeniería de procesos para desarrollar una receta donde todos estos parámetros trabajen en armonía para una película y un tamaño de sustrato específicos.

Tomar la decisión correcta para su objetivo

El equipo PECVD ideal depende completamente de su aplicación principal. Debe evaluar las características en función de los problemas que necesita resolver.

- Si su enfoque principal es la fabricación de alto volumen: Priorice equipos con repetibilidad excepcional, control de temperatura multizona y software robusto para el monitoreo del proceso para asegurar la consistencia de oblea a oblea.

- Si su enfoque principal es la investigación y el desarrollo: Busque una plataforma flexible con una amplia ventana de proceso, configuraciones de hardware fáciles de cambiar y diagnósticos avanzados para comprender la física subyacente del plasma.

En última instancia, una calidad de película superior es el resultado directo de un control ambiental superior.

Tabla resumen:

| Característica clave | Contribución a la uniformidad de la película |

|---|---|

| Distribución uniforme de gases | Asegura un flujo uniforme de gas precursor a través del sustrato mediante un electrodo de cabezal de ducha |

| Control preciso de la temperatura | Mantiene una temperatura constante del sustrato con calentamiento multizona para evitar variaciones |

| Plasma estable y confinado | Proporciona una densidad y energía de plasma consistentes para una generación uniforme de especies reactivas |

Desbloquee una uniformidad superior de la película con las soluciones avanzadas de PECVD de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestros sistemas PECVD, parte de una línea integral de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, están diseñados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se dedique a la fabricación de alto volumen o a la I+D, nuestro equipo garantiza un control ambiental preciso para películas consistentes y de alta calidad.

Contáctenos hoy mismo para analizar cómo podemos optimizar sus procesos de deposición y lograr resultados inigualables. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico