En esencia, la principal ventaja de la limpieza por plasma in-situ en un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) es su capacidad para restaurar la cámara a un estado prístino y consistente sin intervención manual. Este proceso automatizado aumenta significativamente el tiempo de actividad del equipo, mejora la repetibilidad del proceso y previene los defectos causados por la acumulación de películas, lo que se traduce directamente en un mayor rendimiento y un rendimiento del dispositivo más fiable.

La limpieza por plasma no es simplemente una tarea de mantenimiento; es una estrategia crítica de control de procesos. Transforma el acto variable y lento de la limpieza manual en un paso rápido, repetible y automatizado que es fundamental para lograr una fabricación estable y de gran volumen.

Por qué la limpieza de la cámara no es negociable en PECVD

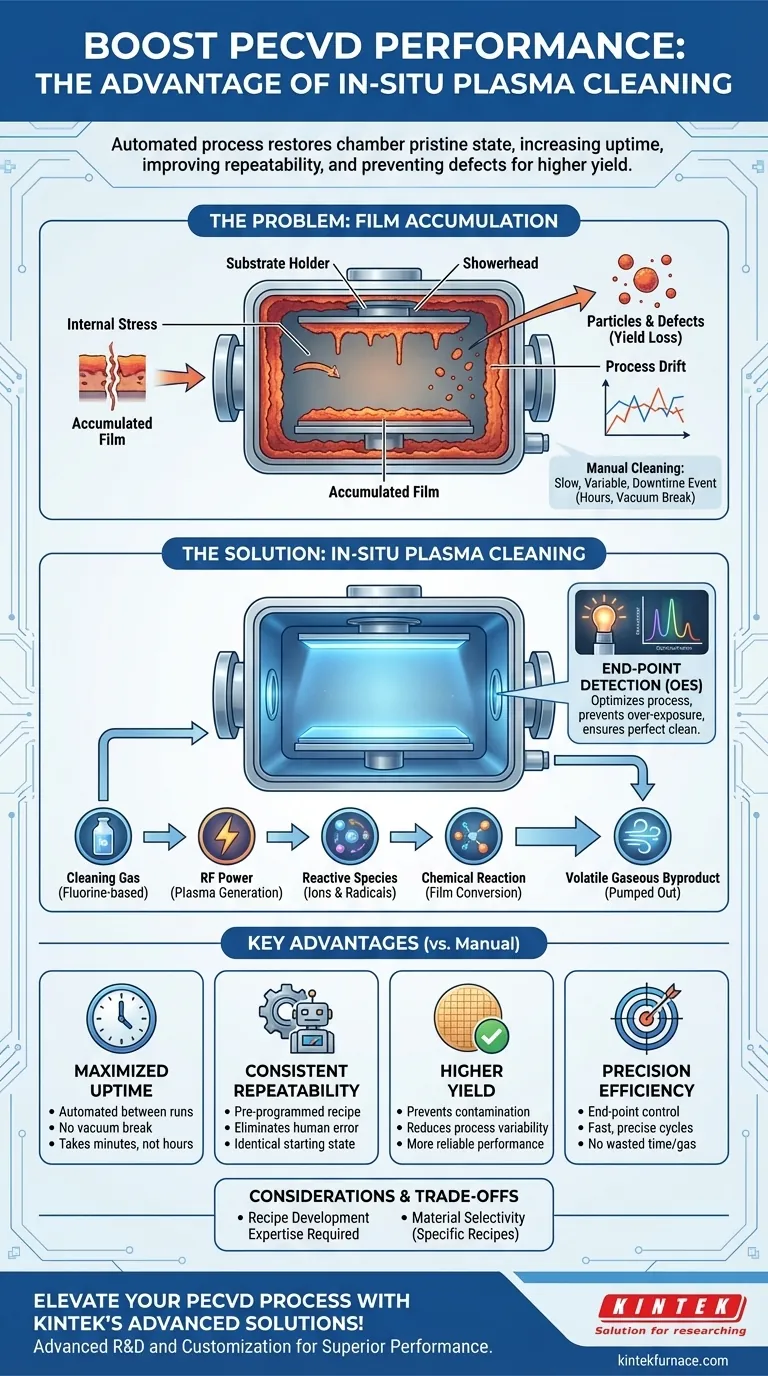

Para comprender el valor de la limpieza por plasma, primero debe comprender el problema que resuelve. El proceso PECVD está diseñado para construir películas delgadas sobre un sustrato, pero inevitablemente deposita ese mismo material en todas las superficies internas de la cámara, incluidas las paredes, el cabezal de ducha y el soporte del sustrato.

El problema de la acumulación de película

Con cada ciclo de deposición, se acumulan capas de material en el hardware de la cámara. Esta película acumulada desarrolla tensión interna. Con el tiempo, esta tensión se vuelve demasiado grande y el material se agrieta y se desprende hacia el entorno de la cámara.

El impacto en la estabilidad del proceso y el rendimiento

Estas partículas en suspensión son la principal fuente de defectos. Si aterrizan en una oblea durante la deposición, pueden arruinar el dispositivo que se está fabricando.

Además, la acumulación altera las propiedades térmicas y eléctricas de la propia cámara. Esta "deriva del proceso" modifica las condiciones del plasma de un ciclo a otro, haciendo imposible una deposición de película consistente y provocando resultados impredecibles y rendimientos más bajos.

Cómo funciona la limpieza por plasma: una solución in-situ

La limpieza por plasma aborda este desafío utilizando la capacidad de generación de plasma del propio sistema para eliminar los depósitos de película no deseados de las paredes de la cámara. Es un proceso in-situ, lo que significa que ocurre dentro de la cámara de vacío sellada entre los ciclos de deposición.

Poniendo patas arriba la deposición

Piense en la limpieza por plasma como lo inverso a la deposición. En lugar de gases precursores que construyen una película sólida, se introduce un gas de limpieza (como un compuesto a base de flúor) en la cámara.

La potencia de RF del sistema energiza este gas, creando un plasma lleno de especies altamente reactivas (iones y radicales). Estas especies reaccionan con la película sólida depositada en las paredes de la cámara, convirtiéndola en un subproducto gaseoso volátil que es eliminado de forma segura por la bomba de vacío.

El papel crítico de la detección del punto final

Los sistemas modernos utilizan el control del punto final para optimizar este proceso. Un espectrómetro de emisión óptica (OES) monitoriza la luz, o el "brillo", emitido por el plasma.

Los subproductos químicos de la reacción de limpieza tienen una firma espectral única. Cuando la película no deseada se ha eliminado por completo, estos subproductos desaparecen y la firma lumínica del plasma cambia. El OES detecta este cambio y detiene automáticamente el proceso de limpieza, asegurando una cámara perfectamente limpia sin perder tiempo ni gas y evitando daños a los componentes de la cámara por sobreexposición al plasma.

Comprensión de las compensaciones: Plasma vs. Limpieza Manual

Aunque es muy eficaz, es importante ver la limpieza por plasma en el contexto de su alternativa: una limpieza manual "húmeda".

Ventaja: Tiempo de actividad y rendimiento

Una limpieza manual es un evento de tiempo de inactividad significativo. La cámara debe enfriarse, ventilarse a la atmósfera, abrirse físicamente, ser fregada por un técnico y luego volver a ponerse al vacío. Esto puede llevar horas.

En contraste, una limpieza por plasma automatizada suele tardar solo minutos y se realiza entre ciclos de obleas sin romper nunca el vacío. Esto maximiza el tiempo de actividad del equipo y el rendimiento de las obleas.

Ventaja: Consistencia y repetibilidad

La limpieza manual es inherentemente variable, dependiendo de la diligencia del técnico. La limpieza por plasma es una receta preprogramada ejecutada con precisión por la máquina cada vez, eliminando el error humano y asegurando que la cámara comience en un estado idéntico antes de cada deposición. Esta repetibilidad es esencial para el control del proceso.

Limitación: Desarrollo de procesos

Desarrollar una receta de limpieza por plasma robusta requiere experiencia. La elección del gas de limpieza, los niveles de potencia y la presión deben diseñarse cuidadosamente para eliminar el material objetivo de manera eficiente sin dañar los componentes internos de la cámara. Una receta mal diseñada puede ser ineficaz o destructiva.

Trampa: Selectividad del material

Una receta de limpieza por plasma es muy selectiva para un material específico. Una receta diseñada para eliminar nitruro de silicio, por ejemplo, puede ser ineficaz contra el dióxido de silicio u otras películas. La ejecución de múltiples procesos en la misma cámara puede requerir el desarrollo y la validación de múltiples recetas de limpieza para gestionar los residuos.

Tomar la decisión correcta para su objetivo

Integrar un proceso de limpieza por plasma requiere tratarlo con la misma seriedad que la propia receta de deposición.

- Si su enfoque principal es la fabricación de gran volumen: La limpieza por plasma in-situ automatizada con control de punto final no es negociable para maximizar el tiempo de actividad, garantizar la estabilidad del proceso y lograr altos rendimientos.

- Si su enfoque principal es la investigación y el desarrollo: Aunque las limpiezas manuales infrecuentes pueden ser suficientes al principio, desarrollar una receta de limpieza por plasma validada es crucial para establecer una línea de base repetible y asegurar que sus resultados experimentales sean consistentes.

- Si su enfoque principal es el control de procesos: Aprovechar la detección del punto final es la única manera de garantizar que la cámara se devuelva a un estado limpio y conocido antes de cada ciclo, lo cual es la base de un proceso estable.

En última instancia, ver la limpieza de la cámara no como trabajo de conserjería, sino como el primer paso crítico de su proceso de deposición es la clave para dominar el PECVD.

Tabla de resumen:

| Aspecto | Ventaja de la limpieza por plasma |

|---|---|

| Tiempo de actividad | Aumenta al automatizar la limpieza entre ciclos sin romper el vacío |

| Repetibilidad | Asegura un estado de cámara consistente, reduciendo la deriva del proceso y los defectos |

| Rendimiento | Mejora al prevenir la contaminación por partículas y la variabilidad del proceso |

| Eficiencia | Utiliza la detección de punto final para ciclos de limpieza precisos y rápidos |

¡Mejore su proceso PECVD con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, garantizando un tiempo de actividad, repetibilidad y rendimiento mejorados. ¡Contáctenos hoy para discutir cómo podemos optimizar su configuración para un rendimiento y fiabilidad superiores!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad