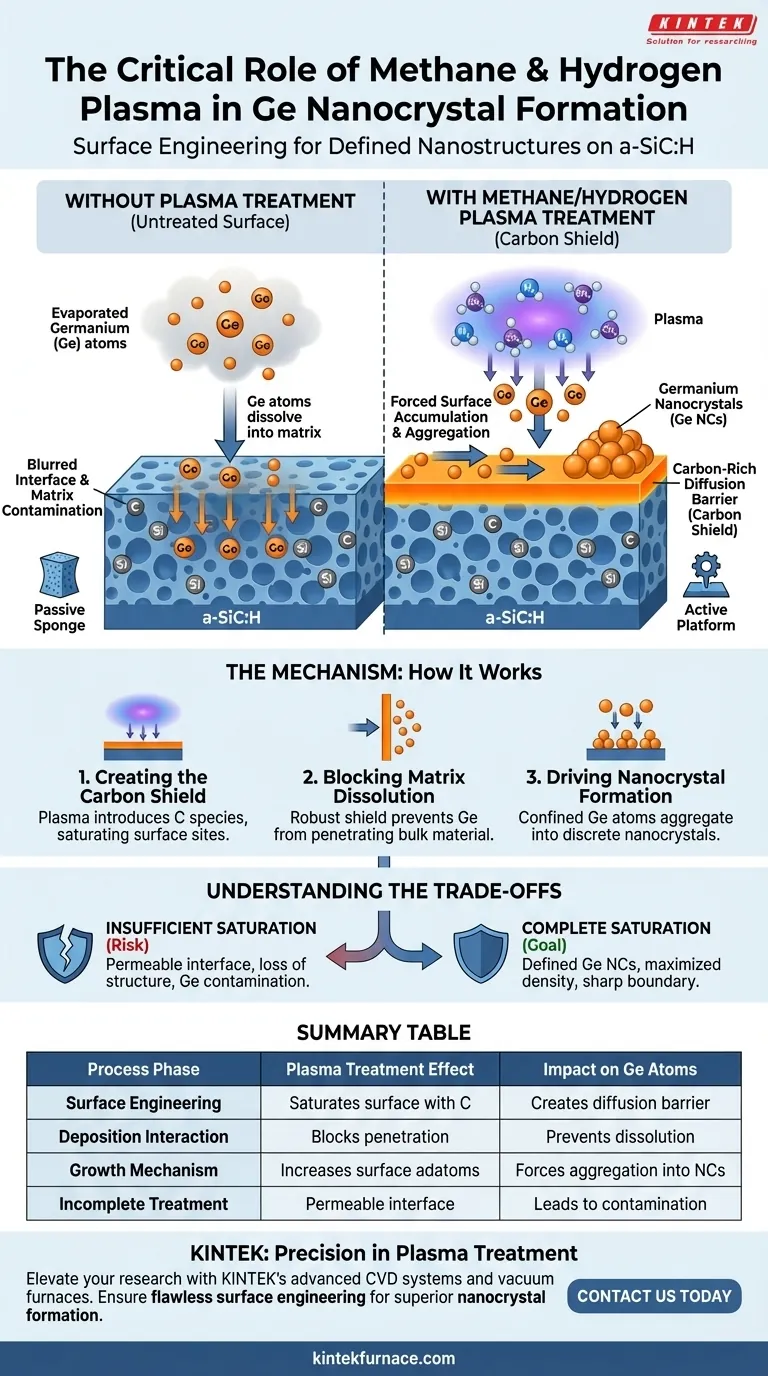

El tratamiento con plasma de metano e hidrógeno actúa como un paso crítico de ingeniería de superficies para permitir el crecimiento de nanoestructuras. Al exponer la superficie de carburo de silicio amorfo hidrogenado (a-SiC:H) a este entorno de plasma específico, se satura la superficie con átomos de carbono. Este proceso crea efectivamente un escudo químico que evita que el germanio depositado posteriormente se disuelva en la matriz subyacente, obligándolo a organizarse en nanocristales discretos en su lugar.

El tratamiento con plasma crea una barrera de difusión rica en carbono en la superficie de a-SiC:H. Esta barrera bloquea físicamente la penetración de los átomos de germanio en la matriz subyacente, obligándolos a acumularse en la superficie y agregarse en estructuras nanocristalinas estables.

El Mecanismo de Saturación de Superficie

Creación del Escudo de Carbono

La función principal del plasma de metano e hidrógeno es alterar la química superficial del a-SiC:H. El plasma introduce especies de carbono que se enlazan y saturan los sitios superficiales del sustrato. Esto da como resultado una capa distinta y rica en carbono que se asienta sobre el material a granel.

Bloqueo de la Disolución de la Matriz

Sin este tratamiento específico, la interfaz entre el germanio y el a-SiC:H es permeable. Los átomos de germanio evaporados tienden naturalmente a difundirse hacia abajo y disolverse en la matriz de carburo de silicio amorfo. La capa saturada de carbono actúa como una barrera de difusión robusta, cerrando efectivamente esta vía de migración.

Impulso de la Formación de Nanocristales

Forzando la Acumulación en la Superficie

Debido a que los átomos de germanio tienen prohibido ingresar al material a granel, se confinan en la superficie. Este confinamiento aumenta drásticamente la concentración de adátomos de germanio sobre la barrera de carbono.

Promoción de la Agregación

Sin otro lugar a donde ir más que a la superficie, los átomos de germanio son impulsados termodinámicamente a unirse entre sí. Esta interacción forzada promueve la agregación de átomos. En consecuencia, en lugar de formar una aleación plana o disolverse, el material se autoensambla en nanocristales de germanio (Ge NCs) discretos y definidos.

Comprensión de las Compensaciones

El Riesgo de Saturación Insuficiente

El éxito de este proceso depende completamente de la integridad de la barrera de difusión. Si el tratamiento con plasma es demasiado breve o la saturación de carbono es incompleta, la barrera fallará.

Pérdida de Definición Estructural

En ausencia de una barrera completa, los átomos de germanio volverán a su tendencia natural de difundirse en la matriz. Esto conduce a una pérdida de características nanocristalinas distintas y resulta en contaminación por germanio dentro de la capa de a-SiC:H en lugar de las estructuras superficiales deseadas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su deposición de germanio, aplique los siguientes principios:

- Si su enfoque principal es maximizar la densidad de nanocristales: Asegúrese de que el tratamiento con plasma sea suficiente para saturar completamente la superficie, ya que cualquier brecha en la cobertura de carbono provocará la pérdida de material en el volumen.

- Si su enfoque principal es la definición de la interfaz: Utilice el plasma de metano/hidrógeno para crear un límite nítido entre el sustrato y la capa activa de germanio.

Al utilizar este tratamiento con plasma, convierte efectivamente el sustrato de una esponja pasiva a una plataforma activa que soporta el autoensamblaje de nanoestructuras definidas.

Tabla Resumen:

| Fase del Proceso | Efecto del Tratamiento con Plasma | Impacto en los Átomos de Ge |

|---|---|---|

| Ingeniería de Superficies | Satura la superficie de a-SiC:H con átomos de carbono | Crea una barrera de difusión química robusta |

| Interacción de Deposición | Bloquea la penetración en la matriz subyacente | Previene la disolución y la pérdida de material en el volumen |

| Mecanismo de Crecimiento | Aumenta la concentración de adátomos en la superficie | Fuerza la agregación en nanocristales discretos |

| Tratamiento Incompleto | Resulta en una interfaz permeable o débil | Conduce a la contaminación de la matriz y la pérdida de estructura |

Mejore su Ingeniería de Nanoestructuras con KINTEK

La precisión en el tratamiento con plasma es la clave para desbloquear la formación superior de nanocristales de germanio. En KINTEK, entendemos que los materiales de alto rendimiento requieren controles ambientales exactos. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas CVD avanzados, hornos de vacío y soluciones de laboratorio personalizables de alta temperatura diseñadas para satisfacer sus necesidades de investigación más rigurosas.

Ya sea que esté refinando la definición de la interfaz o maximizando la densidad de nanocristales, KINTEK ofrece el equipo especializado para garantizar que su ingeniería de superficies sea impecable. ¡Contáctenos hoy mismo para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es el proceso PECVD? Lograr la deposición de películas delgadas a baja temperatura

- ¿Cuáles son algunas aplicaciones de la PECVD? Descubra soluciones de películas delgadas a baja temperatura

- ¿Qué factores están impulsando el crecimiento del mercado de PECVD? Factores clave para la electrónica avanzada y la tecnología solar

- ¿Cómo funciona la generación de plasma en los procesos PECVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo prepara un sistema PACVD capas que reducen la fricción? Mejore la lubricidad de la superficie con CVD asistida por plasma

- ¿Cuáles son los pasos clave en el mecanismo PECVD? Domine la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega un sistema PECVD en la mejora de la protección de los nanoporos? Asegure nanoestructuras con PECVD

- ¿Qué es el proceso de deposición PECVD? Una solución a baja temperatura para el recubrimiento de películas delgadas