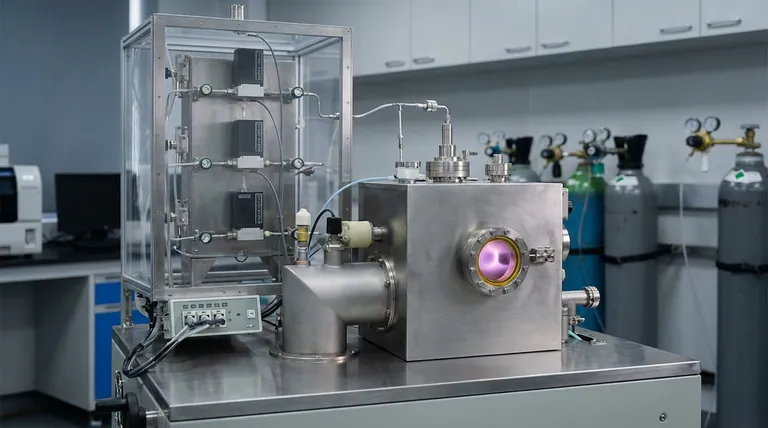

Un sistema de Deposición Química de Vapor Asistida por Plasma (PACVD) prepara capas que reducen la fricción utilizando una descarga de brillo de plasma para iniciar la descomposición de precursores gaseosos específicos.

Este proceso de alta energía descompone compuestos como el tetrametilsilano (Si(CH3)4) y el acetileno (C2H2) dentro de una cámara de vacío. La reacción química resultante deposita una película de carbono similar al diamante dopado con silicio (DLC:Si) sobre una capa base (como CrAlSiN), creando una superficie compuesta con excelentes propiedades autolubricantes.

Conclusión Clave PACVD se distingue por utilizar energía de plasma en lugar de solo energía térmica para impulsar reacciones químicas. Esto permite la síntesis precisa de materiales avanzados de baja fricción como el carbono similar al diamante dopado con silicio (DLC:Si) que mejoran significativamente el rendimiento de la herramienta.

El Mecanismo de Deposición

Descarga de Brillo de Plasma

El núcleo del sistema PACVD es la generación de una descarga de brillo de plasma.

Esta descarga proporciona la energía necesaria para iniciar reacciones químicas que de otro modo requerirían un calor excesivo. Actúa como catalizador para descomponer los enlaces químicos de los gases fuente.

Descomposición de Precursores

El sistema utiliza precursores gaseosos específicos para construir la capa reductora de fricción.

Según los datos técnicos principales, se introducen tetrametilsilano y acetileno en la cámara. El entorno de plasma descompone estos gases en sus constituyentes atómicos reactivos.

Formación de Películas DLC:Si

Los elementos descompuestos reaccionan y se condensan en la superficie del sustrato.

Este proceso resulta en el crecimiento de películas de carbono similar al diamante dopado con silicio (DLC:Si). Cuando se aplica sobre capas de nitruro como CrAlSiN, esta capa superior proporciona la característica crítica de "autolubricación" y un coeficiente de fricción muy bajo.

El Flujo General del Proceso

Transporte e Introducción

Antes de que se active el plasma, los gases precursores deben transportarse a la cámara de reacción.

Los reactivos se mueven hacia la superficie del sustrato por convección o difusión dentro de un entorno de vacío controlado. Esto asegura una distribución uniforme de la mezcla de gases antes de que comience la reacción.

Adsorción y Reacción en Superficie

Una vez que el plasma genera especies reactivas, estas difunden a través de la capa límite.

Estas especies se adsorben en la superficie del sustrato. Aquí ocurren reacciones heterogéneas, transformando los reactivos gaseosos en una película sólida y cohesiva sobre la herramienta o componente.

Desorción y Escape

A medida que se forma el recubrimiento sólido, la reacción química genera simultáneamente subproductos volátiles.

Estos subproductos deben desprenderse (desorberse) de la superficie para evitar la contaminación. El mecanismo de escape del sistema elimina continuamente estos gases residuales de la cámara de reacción para mantener la pureza.

Comprender las Compensaciones

Complejidad del Proceso

PACVD es más complejo que los tratamientos térmicos simples.

Requiere un control preciso de la presión de vacío, los caudales de gas y la potencia del plasma. Cualquier desviación en estas variables puede afectar la estequiometría de la capa DLC:Si, comprometiendo potencialmente sus capacidades de reducción de fricción.

Requisitos Ambientales

El proceso dicta un entorno de vacío estricto.

A diferencia de los simples recubrimientos por inmersión, el sustrato debe mantenerse en una cámara de vacío donde se puedan gestionar de forma segura los materiales gaseosos de alta temperatura y el plasma. Esto limita el tamaño y el rendimiento del lote según las dimensiones de la cámara.

Tomando la Decisión Correcta para Su Proyecto

Para determinar si PACVD es la solución correcta para sus necesidades de ingeniería de superficies, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la reducción extrema de la fricción: Priorice PACVD por su capacidad para depositar carbono similar al diamante dopado con silicio (DLC:Si), que ofrece propiedades autolubricantes superiores.

- Si su enfoque principal es la adhesión del recubrimiento en geometrías complejas: Asegúrese de que su material sustrato (por ejemplo, nitruros como CrAlSiN) sea compatible con el proceso PACVD para garantizar una estructura compuesta robusta.

Al aprovechar la alta eficiencia energética de la descarga de plasma, puede lograr superficies que ofrecen durabilidad y lubricidad excepcionales.

Tabla Resumen:

| Característica | Detalle del Proceso PACVD |

|---|---|

| Fuente de Energía | Descarga de Brillo de Plasma (Campo Eléctrico) |

| Precursores Clave | Tetrametilsilano (Si(CH3)4) y Acetileno (C2H2) |

| Capa Resultante | Carbono similar al diamante dopado con silicio (DLC:Si) |

| Mecanismo Central | Descomposición química de vapor por energía de plasma |

| Beneficio Principal | Superficie autolubricante con bajo coeficiente de fricción |

| Compatibilidad del Sustrato | Funciona con capas base como nitruros CrAlSiN |

Mejore el Rendimiento de Sus Herramientas con KINTEK

Desbloquee todo el potencial de la ingeniería de superficies avanzada. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas CVD y PACVD de alto rendimiento, junto con una gama completa de hornos de alta temperatura de mufla, tubo, rotatorios y de vacío, todos personalizables para sus necesidades únicas de ciencia de materiales.

Ya sea que esté desarrollando películas DLC autolubricantes o recubrimientos compuestos de alta durabilidad, nuestros expertos técnicos están listos para diseñar la solución térmica y de plasma perfecta para su laboratorio.

Contacte a KINTEK Hoy Mismo para Optimizar Su Proceso de Recubrimiento

Referencias

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Cuál es la función de un sistema industrial de cuatro cátodos en HIPIMS? Optimizar recubrimientos para geometrías complejas

- ¿Cuál es la ventaja de la limpieza por plasma en los sistemas PECVD? Aumente el rendimiento con la limpieza automatizada in-situ

- ¿Cómo se configura un sistema PECVD? Optimice la deposición de películas a baja temperatura para su laboratorio

- ¿Qué es la RF en PECVD? Un control crítico para la deposición de plasma

- ¿Cuáles son los beneficios de las altas tasas de deposición de PECVD? Aumente la eficiencia y reduzca los costos en la fabricación de películas delgadas

- ¿Cuáles son las características de las películas PECVD en comparación con las películas LPCVD? Elija el método CVD adecuado para su laboratorio

- ¿Cómo se controla el espesor de la película en la CVD potenciada por plasma (PECVD)? Parámetros clave para la precisión

- ¿Cuál es el papel del espaciado entre el cabezal de ducha y el susceptor en el PECVD? Optimizar la uniformidad de la película y la velocidad de deposición