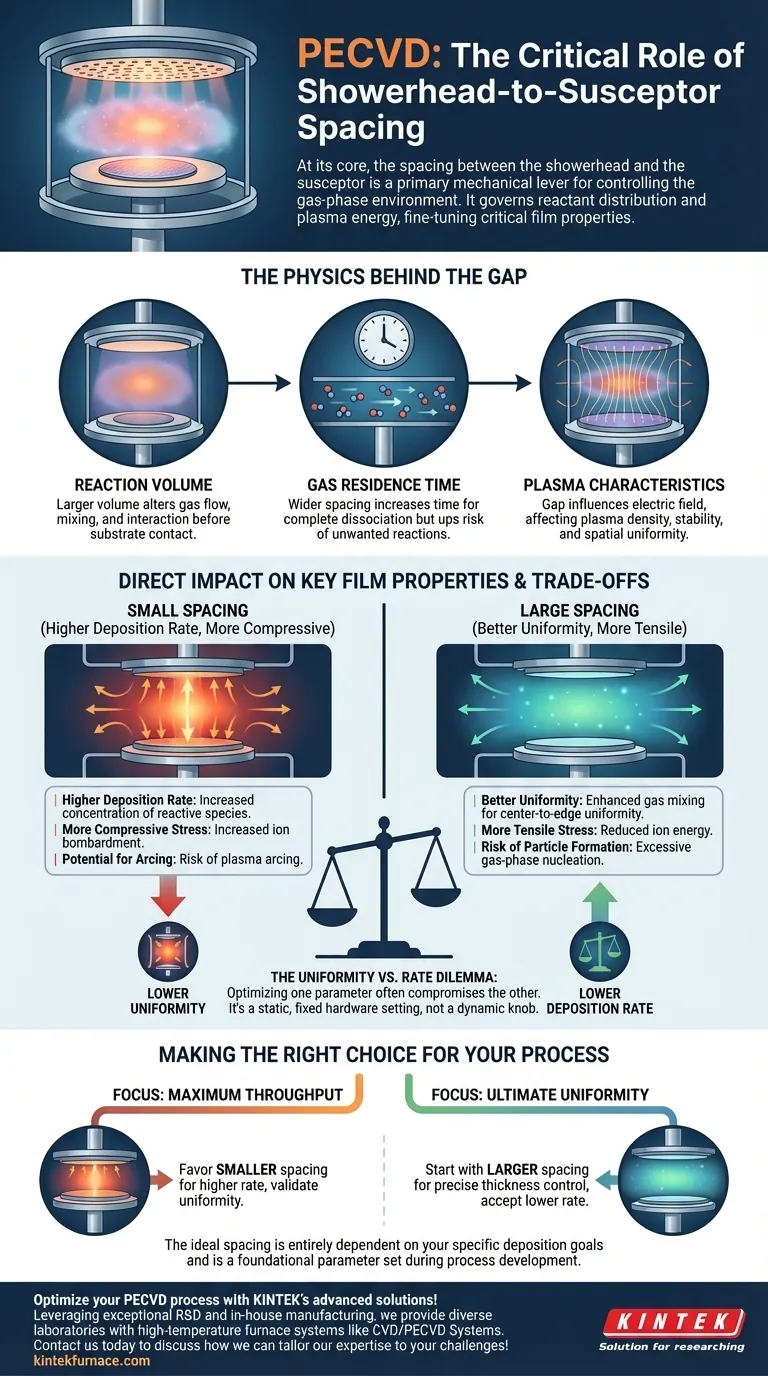

En esencia, el espaciado entre el cabezal de ducha y el susceptor es una palanca mecánica principal para controlar el entorno de fase gaseosa en un sistema de Deposición Química de Vapor Asistida por Plasma (PECVD). Este espacio rige directamente la distribución de los gases reactivos y la energía del plasma, lo que a su vez permite a los ingenieros ajustar con precisión propiedades críticas de la película como la uniformidad dentro de la oblea, la velocidad de deposición y la tensión intrínseca de la película.

Ajustar el espaciado entre el cabezal de ducha y el susceptor no es simplemente un cambio geométrico; altera fundamentalmente el volumen de reacción, el tiempo de residencia del gas y las características del plasma. Dominar este parámetro consiste en encontrar el equilibrio óptimo entre la velocidad de deposición y la calidad de la película para un proceso específico.

La Física Detrás del Espacio

En una cámara de PECVD, el espacio entre el cabezal de ducha que suministra gas y el susceptor que sostiene el sustrato no está vacío. Es el volumen de reacción activo donde se genera el plasma y los precursores se descomponen en especies reactivas que finalmente forman la película delgada.

Definición del Volumen de Reacción

La distancia dicta el volumen en el que ocurren las reacciones críticas en fase gaseosa. Un volumen mayor (espacio más amplio) cambia la forma en que los gases fluyen, se mezclan e interactúan con el plasma antes de llegar a la superficie del sustrato.

Regulación del Tiempo de Residencia del Gas

Un espaciado más amplio aumenta el tiempo promedio que una molécula precursora pasa dentro del plasma antes de llegar a la oblea o ser bombeada. Este tiempo de residencia más largo puede conducir a una disociación más completa, pero también aumenta el riesgo de reacciones no deseadas en fase gaseosa y formación de partículas.

Modulación de las Características del Plasma

La distancia del espacio influye en el campo eléctrico entre las dos placas paralelas (cabezal de ducha y susceptor). Esto afecta la densidad, la estabilidad y la uniformidad espacial del plasma, lo que impacta directamente en la uniformidad del flujo de iones y radicales que bombardean la superficie de la oblea.

Impacto Directo en las Propiedades Clave de la Película

Cambiar el espaciado proporciona un método poderoso, aunque tosco, para ajustar las características finales de la película. Los efectos están interconectados y derivan de los cambios físicos descritos anteriormente.

Lograr la Uniformidad Dentro de la Oblea

Esta es a menudo la razón principal para ajustar el espaciado. Un espacio más grande puede permitir que los gases reactivos se mezclen más completamente antes de llegar a la oblea, lo que puede mejorar la uniformidad del centro al borde. Los reactivos agotados en el centro de la oblea tienen más oportunidades de ser reabastecidos por gas fresco que se difunde desde los lados.

Control de la Velocidad de Deposición

La velocidad de deposición es muy sensible al espaciado. Un espacio más pequeño aumenta la concentración y el flujo de especies reactivas que llegan al sustrato, lo que lleva a una mayor velocidad de deposición. Por el contrario, un espacio más grande reduce este flujo, ya que las especies tienen una mayor probabilidad de recombinarse o ser bombeadas, lo que disminuye la velocidad de deposición.

Ajuste de la Tensión de la Película

La tensión de la película está influenciada por factores como la energía del bombardeo iónico y la densidad de la película. Un espacio más grande puede alterar la capa de plasma, reduciendo potencialmente la energía de los iones que golpean la oblea, lo que puede desplazar la tensión en una dirección más tensional. Un espacio más pequeño e intenso puede aumentar el bombardeo, haciendo que la película sea más compresiva.

Comprender las Compensaciones

Ajustar el espaciado del cabezal de ducha es un juego de compromisos. Optimizar un parámetro a menudo se produce a expensas de otro.

El Dilema Uniformidad vs. Velocidad

La compensación más fundamental es entre la uniformidad y la velocidad de deposición. Los ingenieros a menudo aumentan el espaciado para lograr una mejor uniformidad de la película, pero deben aceptar la consecuencia de un proceso más lento, lo que reduce el rendimiento de la oblea.

Estabilidad del Proceso y Formación de Partículas

Un espacio muy pequeño puede ser inestable, aumentando el riesgo de arco de plasma entre el cabezal de ducha y el sustrato. Un espacio muy grande puede provocar una nucleación excesiva en fase gaseosa, donde las partículas se forman en el volumen del plasma y luego caen sobre la oblea, creando defectos.

Un Parámetro Estático, No Dinámico

Es fundamental comprender que en la mayoría de los equipos comerciales de PECVD, el espaciado del cabezal de ducha no es una "perilla" fácilmente ajustable para cada corrida. Es una configuración de hardware que normalmente se fija durante la instalación u optimización de un proceso de película específico. Ajustarlo a menudo requiere romper el vacío y un esfuerzo considerable del técnico.

Tomar la Decisión Correcta para su Proceso

El espaciado ideal depende enteramente de los objetivos específicos de su proceso de deposición. Es un parámetro fundamental establecido durante el desarrollo del proceso para establecer el rendimiento base del equipo.

- Si su enfoque principal es el rendimiento máximo: Probablemente favorecerá un espaciado más pequeño para lograr una mayor velocidad de deposición, pero deberá validar cuidadosamente que la uniformidad de la película y la detectividad se mantengan dentro de las especificaciones.

- Si su enfoque principal es la máxima uniformidad de la película: Comenzará con un espaciado más grande, aceptando la menor velocidad como una compensación necesaria para lograr un control de espesor preciso en toda la oblea.

- Si está desarrollando un nuevo proceso: Trate el espaciado como una variable clave a explorar durante la caracterización inicial para encontrar una ventana de proceso estable que equilibre la velocidad, la uniformidad y la tensión.

Comprender cómo este único parámetro geométrico influye en la compleja física dentro de la cámara es fundamental para dominar su proceso de PECVD.

Tabla Resumen:

| Propiedad | Efecto de Espacio Pequeño | Efecto de Espacio Grande |

|---|---|---|

| Velocidad de Deposición | Mayor | Menor |

| Uniformidad de la Película | Puede disminuir | Mejora |

| Tensión de la Película | Más compresiva | Más tensional |

| Estabilidad del Proceso | Riesgo de arco | Riesgo de formación de partículas |

¡Optimice su proceso PECVD con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura como Sistemas CVD/PECVD, Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad de la película y el rendimiento. Contáctenos hoy para discutir cómo podemos adaptar nuestra experiencia a sus desafíos.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior