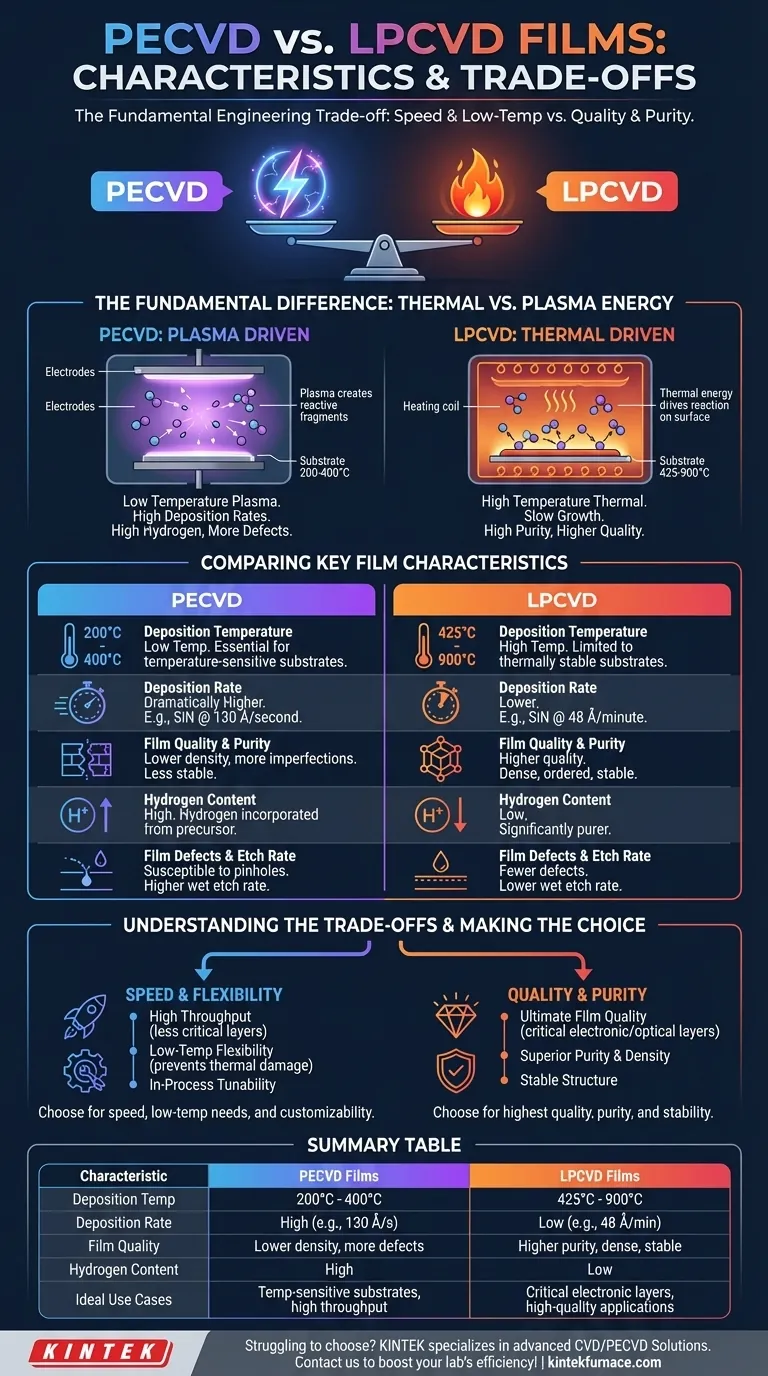

En esencia, las características de las películas PECVD y LPCVD están dictadas por su método de deposición. La PECVD (Deposición Química de Vapor Mejorada por Plasma) utiliza un plasma de baja temperatura para lograr altas tasas de deposición, lo que resulta en películas con mayor contenido de hidrógeno y más defectos. En contraste, la LPCVD (Deposición Química de Vapor a Baja Presión) se basa en altas temperaturas para producir películas de crecimiento más lento, mayor pureza y mayor calidad.

La decisión entre PECVD y LPCVD es un compromiso de ingeniería fundamental. Se elige entre la velocidad y la flexibilidad a baja temperatura de PECVD y la calidad y pureza superiores de la película de LPCVD.

La diferencia fundamental: energía térmica frente a energía de plasma

Para comprender la diferencia en las características de las películas, primero debe comprender la fuente de energía que cada proceso utiliza para impulsar la reacción química. Esta única diferencia explica casi todas las demás variaciones entre ellas.

LPCVD: impulsada por energía térmica

LPCVD se basa exclusivamente en energía térmica. El sustrato se calienta a temperaturas muy altas, típicamente entre 425 °C y 900 °C.

Este calor intenso le da a las moléculas del gas precursor suficiente energía para reaccionar y formar una película sólida directamente sobre la superficie caliente de la oblea. El proceso es lento y altamente controlado.

PECVD: impulsada por energía de plasma

PECVD utiliza un campo eléctrico para crear un plasma, un gas energizado. Este plasma es altamente efectivo para romper las moléculas del gas precursor dentro de la cámara, no solo en la superficie del sustrato.

Estos fragmentos reactivos se depositan luego sobre un sustrato mucho más frío, típicamente entre 200 °C y 400 °C. Esto permite la deposición sin requerir alta energía térmica.

Comparación de las características clave de la película

La diferencia en las fuentes de energía impacta directamente las propiedades finales de la película depositada.

Temperatura de deposición

Este es el diferenciador más significativo. La baja temperatura de operación de PECVD lo hace esencial para depositar películas en sustratos sensibles a la temperatura como polímeros o en dispositivos parcialmente fabricados con componentes que no pueden soportar altas temperaturas.

El requisito de alta temperatura de LPCVD limita su uso a sustratos que son térmicamente estables.

Tasa de deposición

PECVD ofrece una tasa de deposición dramáticamente mayor. El plasma crea eficientemente una alta concentración de especies reactivas, lo que lleva a un crecimiento muy rápido de la película.

Por ejemplo, el nitruro de silicio PECVD puede depositarse a velocidades de 130 Å/segundo, mientras que el LPCVD podría depositar el mismo material a solo 48 Å/minuto. Esto le da a PECVD una gran ventaja en cuanto a rendimiento.

Calidad y pureza de la película

Esta es la principal ventaja de LPCVD. Las altas temperaturas y las tasas de crecimiento más lentas permiten que los átomos se organicen en una estructura más ordenada, densa y estable, lo que resulta en una película de mayor calidad.

Las películas PECVD, formadas a partir de un entorno de plasma caótico a bajas temperaturas, son menos densas y contienen más imperfecciones estructurales.

Contenido de hidrógeno

Las películas PECVD inherentemente tienen un mayor contenido de hidrógeno. Esto se debe a que los gases precursores (que a menudo contienen hidrógeno) no se disocian completamente en el plasma, y el hidrógeno se incorpora a la película en crecimiento.

Este hidrógeno atrapado puede afectar negativamente las propiedades eléctricas y la estabilidad a largo plazo de la película. Las películas LPCVD son más puras, con significativamente menos hidrógeno.

Defectos de la película y tasa de grabado

La menor densidad de las películas PECVD las hace más susceptibles a defectos como microagujeros, especialmente en capas más delgadas.

También exhiben una mayor tasa de grabado húmedo en comparación con las películas LPCVD. Este es un indicador directo de menor densidad y calidad de la película, ya que el grabador puede penetrar y eliminar el material más fácilmente.

Comprendiendo los compromisos

Elegir un método de deposición no se trata de cuál es "mejor", sino de cuál es el correcto para su objetivo específico. La decisión implica equilibrar prioridades contrapuestas.

Velocidad vs. Calidad

Este es el compromiso clásico. Si su aplicación requiere la máxima pureza, densidad y estabilidad posible de la película (por ejemplo, para un dieléctrico de puerta), el crecimiento lento y de alta calidad de LPCVD es superior.

Si su objetivo principal es un alto rendimiento para una capa menos crítica (por ejemplo, una capa de pasivación), la velocidad de PECVD es un claro ganador.

Temperatura vs. Integridad del dispositivo

Su sustrato y las estructuras de los dispositivos existentes a menudo toman la decisión por usted. Si debe depositar una película sin exceder un cierto presupuesto térmico, PECVD es la única opción viable.

Exponer un circuito integrado complejo y multicapa a las altas temperaturas de LPCVD podría dañar o alterar las propiedades de las capas depositadas previamente.

Flexibilidad del proceso

PECVD ofrece un alto grado de ajustabilidad en el proceso. Al ajustar parámetros como la frecuencia de RF, los caudales de gas y la geometría de los electrodos, se pueden manipular activamente las propiedades de la película, como el índice de refracción, la dureza y la tensión.

Esto hace de PECVD un proceso más flexible para desarrollar películas con características personalizadas.

Tomando la decisión correcta para su objetivo

El requisito más crítico de su aplicación guiará su decisión.

- Si su enfoque principal es la máxima calidad y pureza de la película: Elija LPCVD por sus películas densas, de bajo defecto y bajo contenido de hidrógeno, que son ideales para capas electrónicas u ópticas críticas.

- Si su enfoque principal es el alto rendimiento y la velocidad de fabricación: Elija PECVD por sus tasas de deposición excepcionalmente rápidas, que reducen el tiempo de ciclo y aumentan la producción de obleas.

- Si trabaja con sustratos o materiales sensibles a la temperatura: PECVD es su elección necesaria, ya que su proceso de baja temperatura previene el daño térmico.

- Si debe gestionar el presupuesto térmico de un dispositivo complejo: Elija PECVD para depositar películas al final del proceso de fabricación sin alterar ni dañar los componentes subyacentes.

Al comprender este compromiso central entre temperatura, velocidad y calidad, puede seleccionar con confianza el método de deposición que se alinea con sus requisitos de ingeniería específicos.

Tabla resumen:

| Característica | Películas PECVD | Películas LPCVD |

|---|---|---|

| Temperatura de deposición | 200 °C - 400 °C | 425 °C - 900 °C |

| Tasa de deposición | Alta (ej., 130 Å/segundo) | Baja (ej., 48 Å/minuto) |

| Calidad de la película | Menor densidad, más defectos | Mayor pureza, densa, estable |

| Contenido de hidrógeno | Alto | Bajo |

| Casos de uso ideales | Sustratos sensibles a la temperatura, alto rendimiento | Capas electrónicas críticas, aplicaciones de alta calidad |

¿Le cuesta elegir entre PECVD y LPCVD para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento preciso para aplicaciones como la fabricación de semiconductores y la investigación de materiales. Mejore sus procesos de deposición con nuestro equipo confiable: contáctenos hoy para discutir cómo podemos aumentar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación