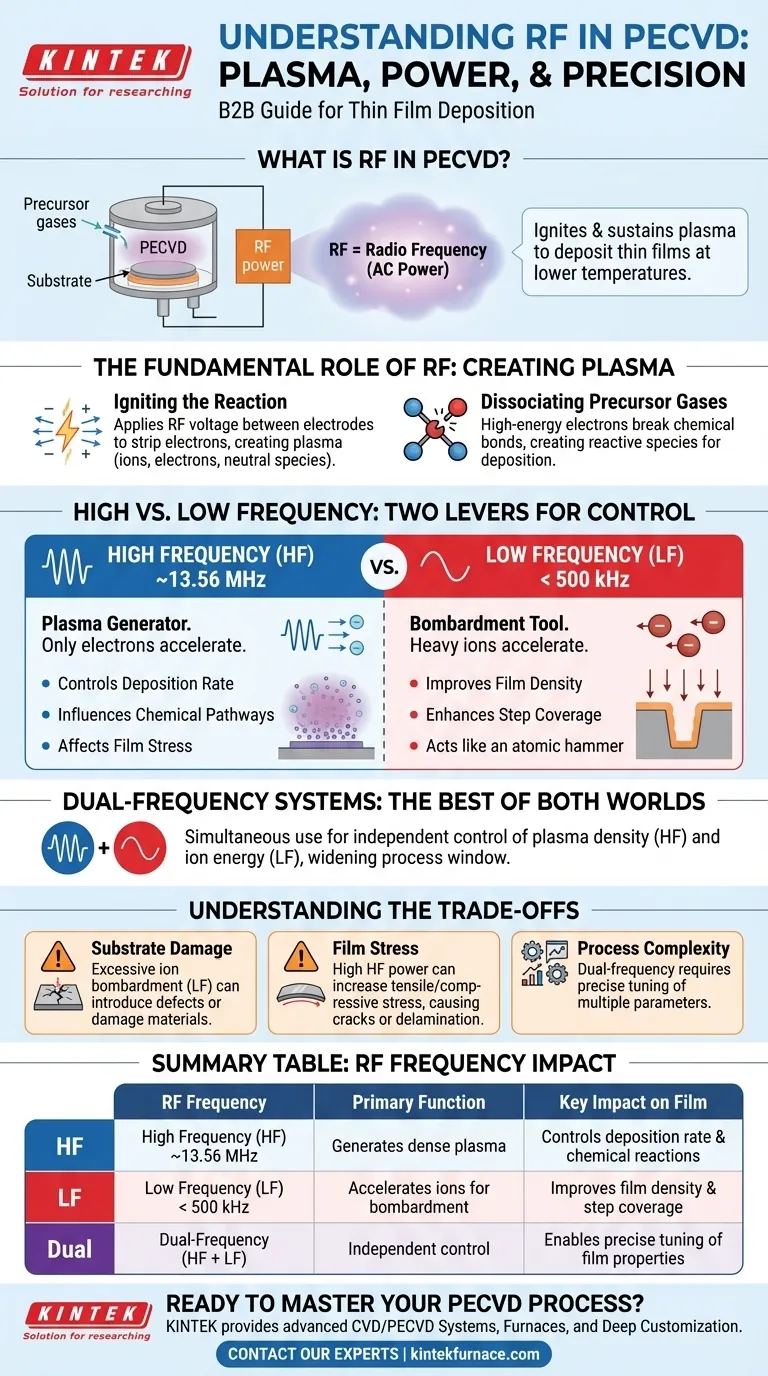

En la deposición química de vapor asistida por plasma (PECVD), RF significa Radiofrecuencia. Esta es la fuente de alimentación de corriente alterna (CA) utilizada para encender y mantener un plasma, que es un gas energizado que contiene iones y electrones. Este plasma proporciona la energía necesaria para descomponer los gases precursores y depositar una película delgada sobre un sustrato a temperaturas mucho más bajas que en la deposición química de vapor (CVD) tradicional.

La elección de la frecuencia de RF en PECVD no es solo un interruptor de encendido/apagado; es una perilla de control fundamental. La alta frecuencia (HF) se utiliza para generar las especies reactivas para la deposición, mientras que la baja frecuencia (LF) se utiliza para controlar la energía de los iones que bombardean el sustrato, lo que impacta directamente en las propiedades físicas de la película final.

El papel fundamental de la RF: Creación del plasma

Encendido de la reacción

El proceso PECVD comienza introduciendo gases precursores en una cámara de vacío. Luego se aplica un voltaje de RF entre dos electrodos dentro de la cámara.

Este potente campo eléctrico arranca electrones de los átomos y moléculas de gas, creando una mezcla de iones cargados, electrones y especies neutras conocida como plasma.

Disociación de los gases precursores

Los electrones de alta energía dentro del plasma colisionan con las moléculas del gas precursor. Estas colisiones son lo suficientemente energéticas como para romper los enlaces químicos de las moléculas precursoras.

Esta disociación crea las especies químicas altamente reactivas que son los bloques de construcción para la película delgada que se depositará en la superficie del sustrato.

RF de alta frecuencia frente a RF de baja frecuencia: Dos palancas de control

La frecuencia de RF específica utilizada tiene un efecto profundo y distinto en el plasma y la película resultante. La mayoría de los sistemas industriales utilizan uno o ambos de dos rangos de frecuencia estándar.

RF de alta frecuencia (HF): El generador de plasma (13.56 MHz)

A la frecuencia alta estándar de 13.56 MHz, el campo eléctrico oscila tan rápidamente que los iones pesados en el plasma no pueden seguir el ritmo. Solo los electrones, mucho más ligeros, pueden acelerar.

Por lo tanto, el efecto principal de la potencia de HF es la generación eficiente de un plasma denso a través de colisiones de electrones. Esto lo convierte en la herramienta principal para controlar la tasa de deposición y las vías de reacción química. También tiene un fuerte efecto sobre la tensión intrínseca de la película depositada.

RF de baja frecuencia (LF): La herramienta de bombardeo (< 500 kHz)

A frecuencias inferiores a 500 kHz, el campo eléctrico oscila lo suficientemente lento como para que los iones positivos más pesados respondan y aceleren hacia los electrodos.

Cuando el sustrato se coloca en uno de estos electrodos, se somete a un bombardeo de iones energético. Este proceso físico actúa como un martillo a escala atómica, densificando la película a medida que crece. Esto es especialmente útil para mejorar la cobertura de escalones, que es la capacidad de la película para recubrir conformemente características complejas de la superficie, como trincheras.

Sistemas de doble frecuencia: Lo mejor de ambos mundos

Los sistemas PECVD modernos a menudo emplean fuentes de alimentación de HF y LF simultáneamente. Esto permite un control independiente sobre la densidad del plasma (a través de la potencia de HF) y la energía del bombardeo iónico (a través de la potencia de LF).

Este enfoque de doble palanca proporciona una ventana de proceso mucho más amplia y precisa, lo que permite a los ingenieros desacoplar la velocidad de crecimiento de la película de las propiedades de la película, como la densidad y la tensión.

Comprensión de las compensaciones

Si bien el control de RF es potente, implica equilibrar factores en competencia. Comprender estas compensaciones es clave para un proceso de deposición estable y exitoso.

El riesgo de dañar el sustrato

Si bien el bombardeo de iones de la RF de LF es útil para densificar las películas y mejorar la cobertura, un bombardeo excesivo puede ser destructivo. Puede introducir defectos en la película o dañar físicamente los materiales sensibles del sustrato subyacente.

El desafío de la tensión de la película

El uso de altos niveles de potencia de HF para aumentar las tasas de deposición también puede aumentar la tensión de tracción o compresión en la película. Si la tensión se vuelve demasiado alta, puede hacer que la película se agriete, se despegue del sustrato o haga que la oblea se doble.

Complejidad y ajuste del proceso

Los sistemas de doble frecuencia ofrecen un control superior, pero también añaden complejidad. Encontrar el equilibrio óptimo de potencia de HF y LF, junto con otros parámetros como el flujo de gas y la presión, requiere un cuidadoso desarrollo y caracterización del proceso.

Tomar la decisión correcta para su objetivo

Su estrategia de RF debe estar directamente alineada con las propiedades deseadas de su película delgada final.

- Si su enfoque principal es depositar una película uniforme sobre un sustrato plano: Comience con un proceso estándar de una sola frecuencia de HF (13.56 MHz), ya que genera eficientemente el plasma necesario para la deposición y al mismo tiempo ofrece control sobre la tensión de la película.

- Si su enfoque principal es lograr una excelente cobertura de escalones en trincheras o aumentar la densidad de la película: Incorpore RF de LF o utilice un sistema de doble frecuencia para aprovechar el bombardeo iónico controlado para asistencia física durante la deposición.

Dominar el uso de RF transforma la PECVD de una simple técnica de deposición a una herramienta de ingeniería precisa.

Tabla de resumen:

| Frecuencia de RF | Función principal | Impacto clave en la película |

|---|---|---|

| Alta frecuencia (HF) ~13.56 MHz | Genera plasma denso a través de colisiones de electrones | Controla la tasa de deposición y las reacciones químicas |

| Baja frecuencia (LF) < 500 kHz | Acelera los iones para el bombardeo del sustrato | Mejora la densidad de la película y la cobertura de escalones |

| Doble frecuencia (HF + LF) | Control independiente de la densidad del plasma y la energía de los iones | Permite el ajuste preciso de las propiedades de la película |

¿Listo para dominar su proceso PECVD?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite optimizar la tensión de la película, lograr una cobertura de escalones superior o desarrollar un nuevo proceso de deposición, nuestra experiencia puede ayudarle a aprovechar todo el poder de la RF en su sistema PECVD.

Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación y producción.

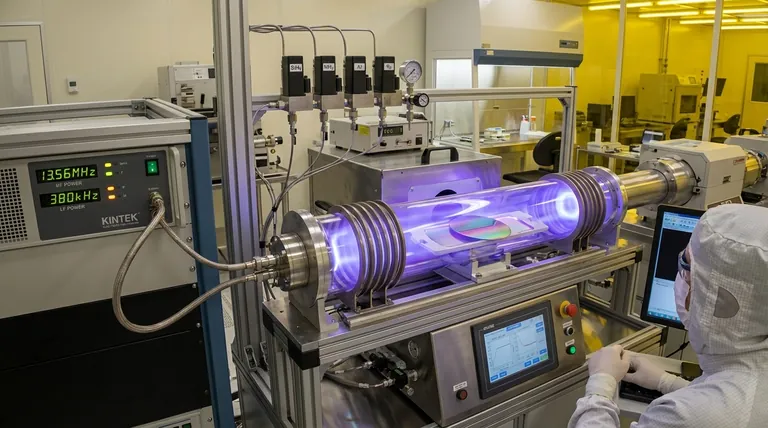

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio