En esencia, un sistema de deposición química de vapor asistida por plasma (PECVD) se configura con cuatro módulos principales que trabajan en concierto: una cámara de vacío que contiene electrodos, un sistema de suministro de gas, una fuente de alimentación de radiofrecuencia (RF) o microondas y un sistema de bomba de vacío. La fuente de alimentación energiza los gases precursores en un plasma, lo que provoca una reacción química y la deposición de una película sobre un sustrato a temperaturas mucho más bajas que la deposición química de vapor (CVD) tradicional.

El propósito fundamental de la configuración del PECVD no es meramente depositar material, sino controlar con precisión una reacción química en fase gaseosa y a baja temperatura. Cada componente está diseñado para manipular el entorno del plasma para dictar las propiedades finales de la película depositada.

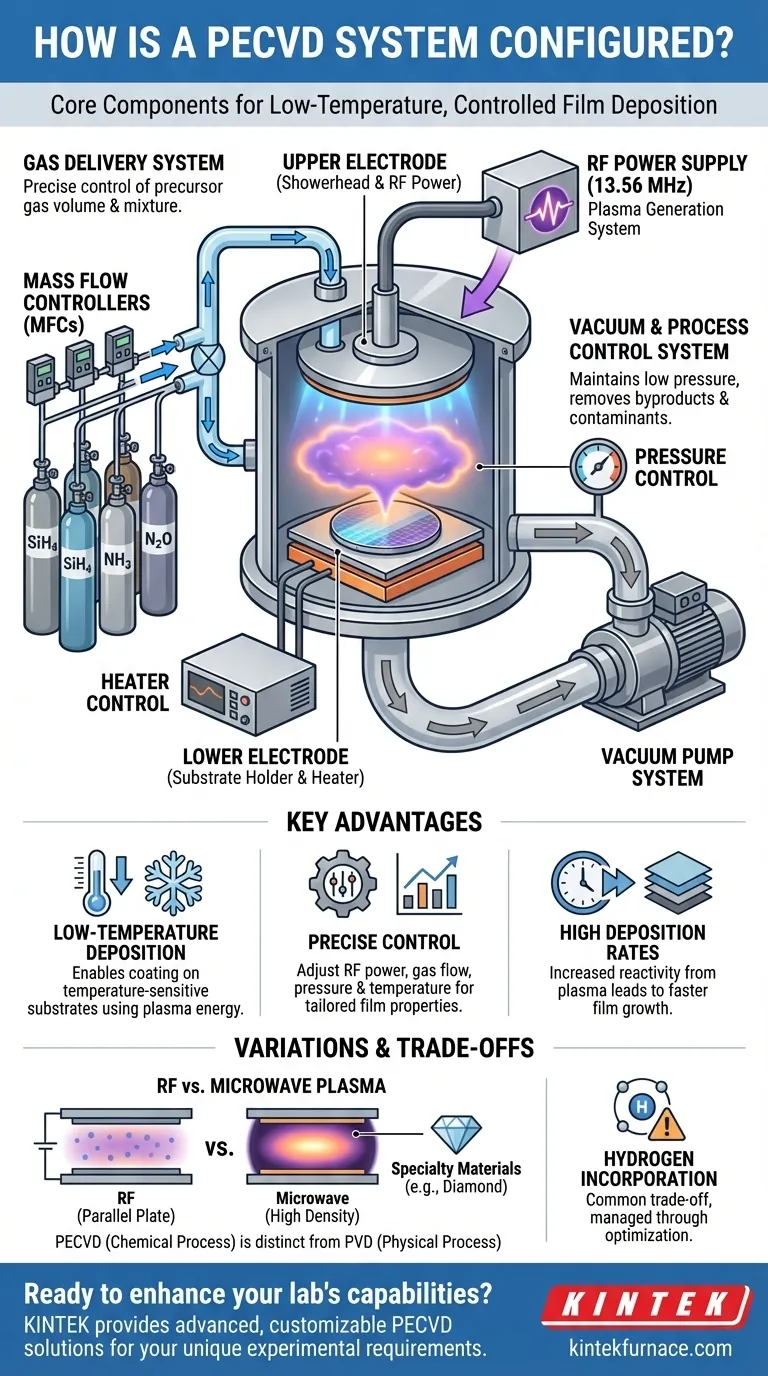

Los componentes centrales de un sistema PECVD

Comprender el papel de cada componente revela cómo el sistema logra sus capacidades únicas. La configuración es un diseño sinérgico centrado en el control y la uniformidad.

La Cámara de Reacción

El proceso tiene lugar dentro de una cámara de alto vacío, a menudo de diseño metálico para minimizar la contaminación. En su interior, dos electrodos paralelos se enfrentan entre sí.

El electrodo superior se alimenta típicamente para generar el plasma y, a menudo, incorpora un diseño de "cabezal de ducha" (showerhead). Esta es una característica crítica que distribuye los gases precursores uniformemente por toda la cámara, asegurando que la película depositada tenga un grosor y propiedades uniformes.

El electrodo inferior sostiene el sustrato (la oblea o muestra) y frecuentemente se calienta. Esto proporciona energía térmica a la superficie para promover la adhesión de la película e influir en su estructura final.

El Sistema de Suministro de Gas

Este sistema proporciona los bloques de construcción químicos para la película. Típicamente consta de un grupo de múltiples líneas de gas, donde cada línea está dedicada a un precursor o gas reactivo específico.

Se utilizan Controladores de Flujo Másico (MFC) en cada línea para regular con precisión el volumen de gas que entra en la cámara. Este control granular sobre la mezcla de gases es esencial para depositar materiales complejos como el oxinitruro de silicio o para ajustar las propiedades de la película, como el índice de refracción y la tensión.

El Sistema de Generación de Plasma

Este es el motor del proceso PECVD. Una fuente de alimentación de RF (a menudo a 13.56 MHz) se conecta al electrodo superior, creando un campo electromagnético oscilante.

Este campo energiza el gas a baja presión en la cámara, despojando electrones de los átomos y creando un plasma: una sopa reactiva de iones, electrones, radicales y especies neutras. Estos radicales altamente reactivos son los principales agentes de la deposición de películas.

El Sistema de Vacío y Control de Proceso

Un sistema de bomba de vacío cumple dos propósitos: primero, elimina el aire y los contaminantes de la cámara para crear un ambiente limpio y controlado. Durante el proceso, elimina continuamente los subproductos de la reacción.

Este sistema, junto con los MFC, también mantiene la cámara a una presión baja específica (por ejemplo, 6-500 Torr). El nivel de presión es un parámetro crítico que influye directamente en la densidad del plasma y, en consecuencia, en la velocidad de deposición y la calidad de la película.

Cómo la Configuración Permite Ventajas Clave

La disposición específica de los componentes del PECVD se traduce directamente en sus principales beneficios, distinguiéndolo de otras técnicas de deposición como PVD o CVD estándar.

Deposición a Baja Temperatura

El uso de energía de RF para crear un plasma reactivo es la clave para el procesamiento a baja temperatura. El sistema descompone los gases precursores utilizando energía electromagnética en lugar de energía puramente térmica. Esto permite la deposición de películas de alta calidad en sustratos sensibles a la temperatura, como plásticos o dispositivos semiconductores completamente procesados.

Control Preciso sobre las Propiedades de la Película

Los sofisticados módulos de control son fundamentales para la versatilidad del PECVD. Al ajustar la potencia de RF, las tasas de flujo de gas, la presión de la cámara y la temperatura del sustrato, un operador puede influir directamente en la estequiometría, la densidad, la tensión y las características eléctricas de la película. Los sistemas modernos con software de variación de parámetros permiten cambiar estas variables dinámicamente durante la deposición.

Altas Tasas de Deposición

El plasma aumenta significativamente la reactividad de los gases precursores. Esto conduce a tasas de deposición que a menudo son mucho más rápidas que las que se pueden lograr con CVD a baja presión (LPCVD) a temperaturas similares, lo que mejora el rendimiento para aplicaciones de fabricación.

Comprensión de las Compensaciones y Variaciones

Aunque potente, la configuración del PECVD no es universal. Su diseño conlleva compensaciones y variaciones específicas adaptadas a diferentes materiales.

PECVD frente a PVD

Un sistema PECVD es fundamentalmente diferente del Depósito Físico de Vapor (PVD). PECVD es un proceso químico donde se sintetiza nuevo material a partir de gases precursores. PVD es un proceso físico que transporta material desde un objetivo sólido al sustrato mediante pulverización catódica o evaporación. Esto dicta el hardware completamente diferente para la fuente de energía, los requisitos de gas y el interior de la cámara.

Plasma de Microondas frente a RF

Mientras que los reactores de placa paralela alimentados por RF son comunes para depositar películas dieléctricas como dióxido de silicio y nitruro de silicio, algunas aplicaciones exigen un enfoque diferente. Los sistemas de PECVD por microondas utilizan energía de microondas para generar un plasma mucho más denso, lo cual es necesario para el crecimiento de materiales altamente cristalinos como el diamante sintético, los nanotubos de carbono y los nanocables. Estas son configuraciones especializadas, no de propósito general.

Subproductos Químicos Inherentes

Dado que el PECVD se basa en precursores químicos (por ejemplo, silano, SiH₄, para películas de silicio), una compensación común es la incorporación de hidrógeno en la película depositada. Esto puede ser indeseable para ciertas aplicaciones electrónicas y debe gestionarse mediante la optimización del proceso.

Tomar la Decisión Correcta para su Aplicación

La configuración ideal de PECVD depende completamente del material que pretende depositar y de las propiedades que necesita lograr.

- Si su enfoque principal es la deposición de películas dieléctricas comunes (SiO₂, SiN): Un sistema PECVD estándar de placa paralela alimentado por RF es la herramienta estándar de la industria para esta tarea.

- Si su enfoque principal es el crecimiento de materiales cristalinos especiales (diamante, CNT): Necesitará un sistema especializado de plasma de microondas (MW-PECVD) diseñado para densidades de plasma y temperaturas más altas.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema con un amplio rango operativo de presión y potencia, múltiples líneas de gas controladas por MFC y software avanzado de control de procesos.

En última instancia, la configuración de un sistema PECVD está diseñada para brindarle un control preciso sobre la química del plasma para el crecimiento de películas a baja temperatura.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Cámara de Reacción | Aloja electrodos y sustrato para una deposición uniforme de películas |

| Sistema de Suministro de Gas | Proporciona y controla los gases precursores a través de controladores de flujo másico |

| Sistema de Generación de Plasma | Energiza los gases con potencia de RF o microondas para crear plasma |

| Sistema de Vacío y Control | Mantiene baja presión, elimina subproductos y regula los parámetros del proceso |

¿Listo para mejorar las capacidades de su laboratorio con un sistema PECVD personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD, hornos Mufla, de tubo, rotatorios, de vacío y con atmósfera, y más. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la deposición de películas de alta calidad y a baja temperatura. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura