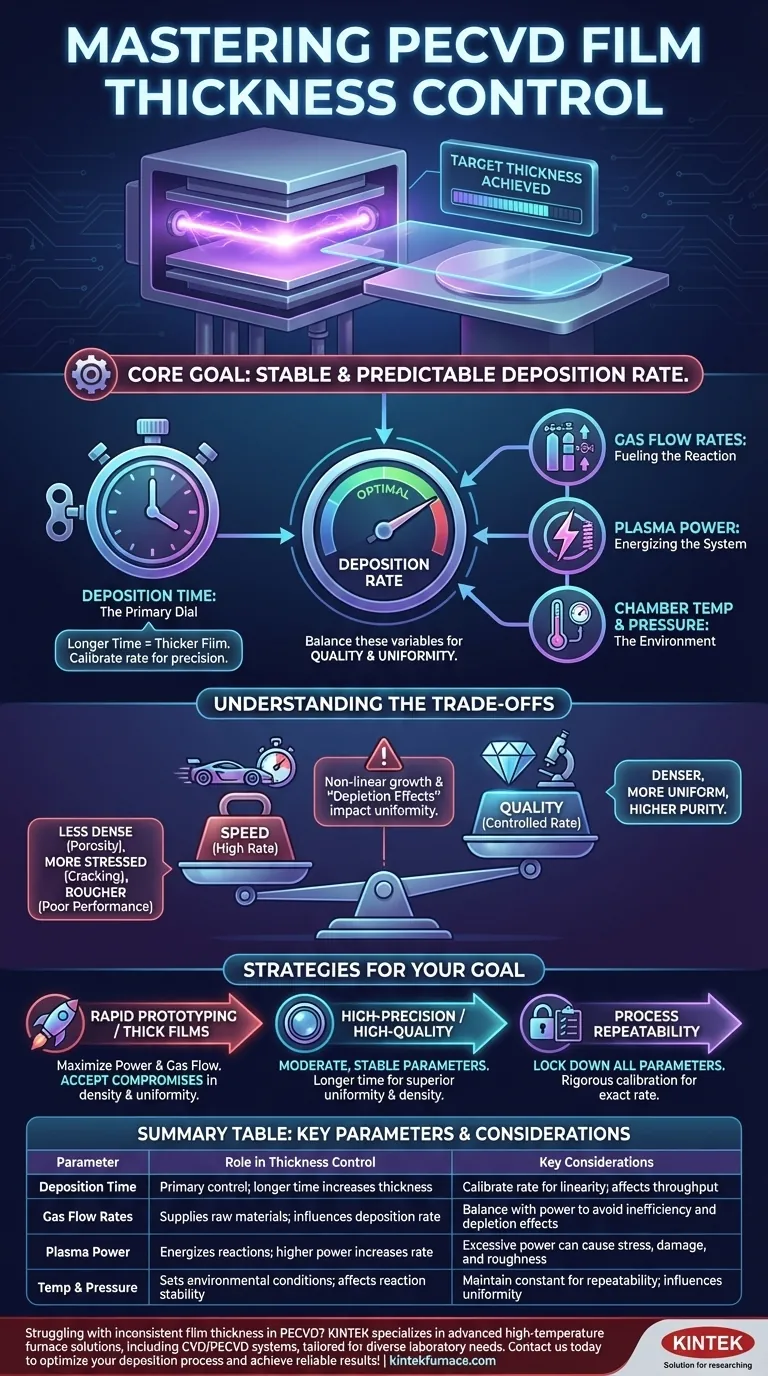

En esencia, el espesor de la película en la Deposición Química de Vapor Potenciada por Plasma (PECVD) se controla mediante el tiempo de deposición. Esta es la palanca principal que utilizará; un tiempo de deposición más largo generalmente resulta en una película más gruesa. Sin embargo, lograr una película precisa, uniforme y de alta calidad requiere un enfoque más matizado donde el tiempo se equilibra con otros parámetros críticos del proceso, como el flujo de gas y la potencia del plasma.

Si bien el tiempo de deposición establece el espesor final de la película, el objetivo real es establecer una tasa de deposición estable y predecible. Esta tasa es una función de múltiples variables (flujo de gas, potencia del plasma y temperatura) que deben equilibrarse cuidadosamente para garantizar no solo el espesor, sino también la calidad y uniformidad de la película.

Las Palancas Fundamentales del Control de Espesor

Para lograr un espesor objetivo, primero debe comprender los parámetros que definen su tasa de deposición. Cada uno desempeña un papel distinto en los procesos químicos y físicos que ocurren dentro de la cámara.

Tiempo de Deposición: El Dial Principal

Este es el control más directo que tiene. Una vez que establece una tasa de deposición estable para un conjunto de condiciones dadas, el espesor final es una función sencilla del tiempo.

Para lograr un espesor específico, primero realiza una carrera de calibración durante un tiempo determinado, mide la película resultante y luego calcula la tasa de deposición (por ejemplo, en nanómetros por minuto).

Tasas de Flujo de Gas: Alimentando la Reacción

La tasa de flujo de los gases precursores hacia la cámara determina la cantidad de materia prima disponible para la deposición.

Aumentar el flujo de gas puede aumentar la tasa de deposición, pero solo hasta cierto punto. Si otros parámetros como la potencia del plasma no se aumentan en consecuencia, el exceso de gas simplemente se expulsará sin reaccionar, lo que provocará ineficiencia.

Potencia del Plasma: Energizando el Sistema

La potencia del plasma dicta qué tan efectivamente se disocian los gases precursores en las especies reactivas necesarias para el crecimiento de la película.

Una potencia más alta generalmente aumenta la tasa de deposición al crear más iones y radicales reactivos. Sin embargo, una potencia excesiva también puede provocar tensión en la película, daños por bombardeo de iones y una mayor rugosidad.

Temperatura y Presión de la Cámara: El Entorno

La temperatura influye en la movilidad superficial de los átomos depositados y en las vías de reacción química en el sustrato. La presión afecta la densidad del plasma y el camino libre medio de las especies reactivas.

Aunque se utilizan con menos frecuencia para el control en tiempo real, estos parámetros son fundamentales para la receta del proceso. Deben mantenerse constantes para garantizar una tasa de deposición estable y repetible.

Comprensión de las Compensaciones

Simplemente maximizar la tasa de deposición rara vez es la mejor estrategia. La deposición de películas de alta calidad es un ejercicio en la gestión de factores en competencia.

El Mito de la Linealidad Perfecta

La relación entre el tiempo de deposición y el espesor no siempre es perfectamente lineal. Una fase inicial de nucleación al comienzo del proceso puede tener una tasa diferente al crecimiento masivo posterior.

Por esta razón, las deposiciones cortas pueden no escalar de manera predecible a las muy largas. Siempre calibre su tasa utilizando un tiempo de deposición que esté razonablemente cerca de su tiempo de proceso objetivo.

Tasa vs. Calidad

Existe una compensación inherente entre la velocidad de deposición y la calidad de la película. Aumentar agresivamente el flujo de gas y la potencia del plasma para lograr una alta tasa puede resultar en películas que son:

- Menos Densas: Con mayor porosidad o menor índice de refracción.

- Más Tensionadas: Lo que provoca agrietamiento o mala adhesión.

- Más Rugosas: Lo que afecta el rendimiento óptico o eléctrico.

Las deposiciones más lentas y controladas a menudo producen películas más densas, más uniformes y de mayor pureza.

El Desafío de la Uniformidad

Los ajustes que controlan la tasa también afectan la uniformidad del espesor en todo el sustrato. Los altos flujos de gas pueden provocar un "efecto de agotamiento", donde la película es más gruesa cerca de la entrada de gas y más delgada río abajo.

De manera similar, las no uniformidades en el plasma se imprimirán directamente en el perfil de espesor de la película. Lograr la uniformidad a escala de oblea a menudo requiere un diseño cuidadoso del cabezal de ducha y un ajuste fino del proceso.

Cómo Lograr el Espesor Deseado

Su enfoque debe dictarse por su objetivo final. El proceso correcto es aquel que cumple con sus requisitos específicos de precisión, calidad y rendimiento.

- Si su enfoque principal es la creación rápida de prototipos o películas gruesas: Puede utilizar una mayor potencia de plasma y tasas de flujo de gas para maximizar la tasa de deposición, pero prepárese para aceptar posibles compromisos en la densidad y uniformidad de la película.

- Si su enfoque principal son películas de alta precisión y alta calidad (por ejemplo, recubrimientos ópticos, semiconductores): Utilice parámetros moderados y estables y un tiempo de deposición más largo. Este crecimiento lento y controlado produce una uniformidad, densidad y tensión superiores.

- Si su enfoque principal es la repetibilidad del proceso: Bloquee cada parámetro (potencia, temperatura, presión y flujos de gas) y realice carreras de calibración rigurosas para determinar la tasa de deposición exacta para su receta.

Al pasar de simplemente ajustar el tiempo a dominar todo el sistema de variables, obtiene un control real sobre su proceso de deposición de película delgada.

Tabla Resumen:

| Parámetro | Función en el Control del Espesor | Consideraciones Clave |

|---|---|---|

| Tiempo de Deposición | Control principal; mayor tiempo aumenta el espesor | Calibrar la tasa para la linealidad; afecta el rendimiento |

| Tasas de Flujo de Gas | Suministra materias primas; influye en la tasa de deposición | Equilibrar con la potencia para evitar ineficiencias y efectos de agotamiento |

| Potencia del Plasma | Energiza las reacciones; mayor potencia aumenta la tasa | El exceso de potencia puede causar tensión, daños y rugosidad |

| Temperatura y Presión | Establece las condiciones ambientales; afecta la estabilidad de la reacción | Mantener constante para la repetibilidad; influye en la uniformidad |

¿Tiene problemas con el espesor inconsistente de la película en sus procesos de PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para diversas necesidades de laboratorio. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, lo que garantiza un control, uniformidad y calidad superiores. ¡Contáctenos hoy para optimizar su proceso de deposición y lograr resultados confiables!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio