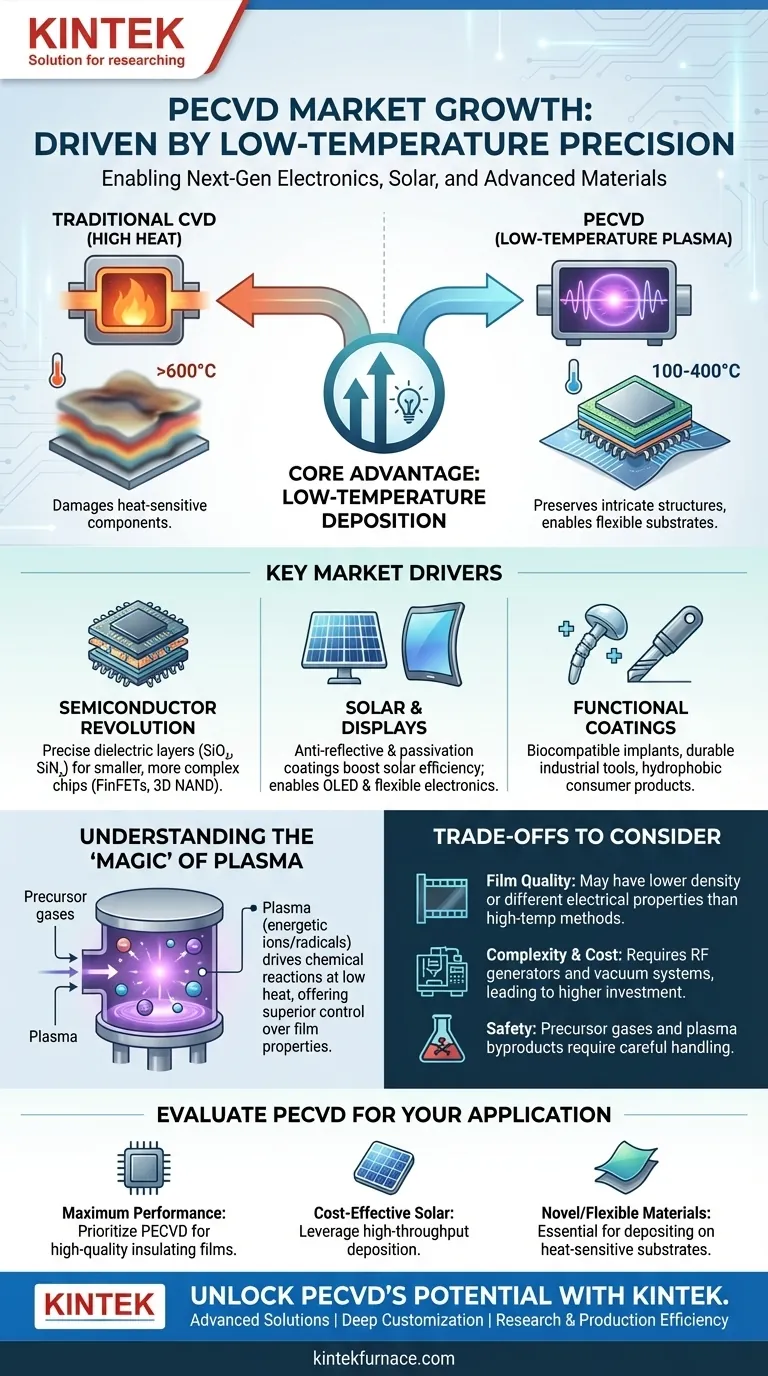

En esencia, el crecimiento del mercado de la deposición química de vapor asistida por plasma (PECVD) está impulsado por su capacidad única de depositar películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Esta capacidad es indispensable para la fabricación de electrónica moderna, células solares y materiales avanzados donde el calor dañaría los componentes subyacentes. La implacable demanda de semiconductores más pequeños y potentes y de tecnologías de energía renovable más eficientes alimenta directamente la adopción de PECVD.

El motor fundamental de la PECVD no es solo lo que hace —depositar películas delgadas— sino cómo lo hace. Al utilizar un plasma rico en energía en lugar de calor intenso, abre posibilidades de fabricación para dispositivos complejos y sensibles al calor que son el corazón de los sectores tecnológicos de más rápido crecimiento en la actualidad.

La ventaja principal: Deposición a baja temperatura

La característica definitoria de la PECVD es su funcionamiento a baja temperatura, típicamente en el rango de 100 a 400 °C. Esto contrasta marcadamente con la Deposición Química de Vapor (CVD) tradicional, que puede requerir temperaturas de 600 a 900 °C o más.

Por qué es importante la baja temperatura

En la fabricación de circuitos integrados multicapa, las altas temperaturas pueden hacer que las capas previamente depositadas se difundan, cambien sus propiedades o se dañen. El bajo presupuesto térmico de la PECVD preserva la integridad de estas intrincadas estructuras, lo que la hace esencial para la fabricación avanzada de semiconductores.

Habilitación de sustratos avanzados

Este proceso de baja temperatura permite la deposición en una amplia variedad de materiales que no pueden soportar altas temperaturas. Esto incluye polímeros, plásticos y otros sustratos flexibles, lo que abre la puerta a aplicaciones como la electrónica flexible, las pantallas OLED y los recubrimientos ópticos especializados.

Factores clave del mercado impulsados por las capacidades de la PECVD

Las ventajas técnicas de la PECVD se traducen directamente en soluciones para los mayores desafíos en varias industrias de alto crecimiento.

La revolución de los semiconductores

A medida que los microchips se vuelven más pequeños y complejos (por ejemplo, FinFETs, 3D NAND), la necesidad de una deposición precisa de películas a baja temperatura se vuelve crítica. La PECVD es la tecnología clave para depositar capas dieléctricas esenciales, como el dióxido de silicio (SiO₂) y el nitruro de silicio (SiNₓ), que se utilizan para aislamiento, pasivación y encapsulación.

El auge de la energía solar y las pantallas

En la fabricación de células solares, la PECVD se utiliza para depositar recubrimientos antirreflectantes de nitruro de silicio y capas de pasivación. Estas películas aumentan drásticamente la cantidad de luz que la célula puede absorber y convertir en electricidad, lo que impulsa directamente la eficiencia y hace que la energía solar sea más competitiva.

Recubrimientos protectores y funcionales

Más allá de la electrónica, la PECVD se utiliza para crear recubrimientos altamente duraderos y especializados. Esto incluye recubrimientos biocompatibles para implantes médicos, capas resistentes al desgaste para herramientas industriales y recubrimientos hidrofóbicos para productos de consumo.

Comprensión de los matices técnicos

La "magia" de la PECVD reside en su uso de plasma para impulsar la reacción química.

El papel del plasma

En lugar de depender de la energía térmica para descomponer los gases precursores, la PECVD utiliza un campo electromagnético (típicamente de radiofrecuencia) para crear un plasma. Este plasma es un estado de la materia altamente energético que contiene iones y radicales que son mucho más reactivos que las moléculas de gas iniciales.

Control y flexibilidad

Este proceso basado en plasma proporciona un control excepcional. Como señala el material de referencia, al ajustar la densidad del plasma y otros parámetros, los ingenieros pueden ajustar las propiedades de la película depositada, como su densidad, tensión e índice óptico. Operar a presiones más bajas también mejora la direccionalidad de la deposición de la película, lo cual es crítico para recubrir estructuras 3D complejas de manera uniforme.

Comprensión de las compensaciones

Aunque potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Consideraciones sobre la calidad de la película

Las películas de PECVD a menudo incorporan hidrógeno u otros subproductos de los gases precursores, lo que a veces puede resultar en una menor densidad de la película o propiedades eléctricas diferentes en comparación con las películas cultivadas a temperaturas más altas (por ejemplo, mediante CVD de baja presión). Para algunas aplicaciones específicas, esto puede ser un factor crítico.

Complejidad y costo del equipo

Un sistema PECVD es más complejo que un horno CVD térmico estándar. Requiere generadores de energía de RF, redes de adaptación y sistemas de vacío sofisticados, lo que conlleva una mayor inversión de capital y costos de mantenimiento.

Contaminación química y seguridad

Los gases precursores utilizados en la PECVD (como el silano y el amoníaco) suelen ser peligrosos. El entorno de plasma también puede crear subproductos químicos reactivos que deben manipularse y evacuarse de forma segura, lo que añade complejidad a los requisitos de las instalaciones.

Cómo evaluar la PECVD para su aplicación

La elección de la tecnología de deposición adecuada depende completamente de su objetivo final y de las limitaciones del material.

- Si su enfoque principal es el máximo rendimiento de los dispositivos semiconductores: Priorice la PECVD por su capacidad para depositar películas aislantes de alta calidad a bajas temperaturas, lo cual es esencial para proteger la compleja arquitectura de la lógica avanzada y los chips de memoria.

- Si su enfoque principal es la fabricación rentable de células solares: Aproveche la PECVD por su deposición de alto rendimiento de capas antirreflectantes y de pasivación de nitruro de silicio para aumentar directamente la eficiencia de la célula y reducir el costo por vatio.

- Si su enfoque principal es la creación de recubrimientos en materiales novedosos o flexibles: La PECVD es su herramienta esencial, ya que su naturaleza de baja temperatura suele ser la única vía viable para depositar películas funcionales en sustratos sensibles al calor como los polímeros.

En última instancia, comprender la ventaja principal de la PECVD, el procesamiento a baja temperatura, es clave para liberar su potencial para las tecnologías de próxima generación.

Tabla resumen:

| Factor clave | Descripción |

|---|---|

| Deposición a baja temperatura | Permite el procesamiento de materiales sensibles al calor como polímeros y semiconductores avanzados sin dañarlos. |

| Demanda de semiconductores | Impulsa la necesidad de películas dieléctricas precisas en microchips y dispositivos de memoria más pequeños y potentes. |

| Eficiencia de la energía solar | Utilizado para recubrimientos antirreflectantes y de pasivación para aumentar la absorción de luz y la conversión de electricidad. |

| Electrónica flexible | Permite la deposición en sustratos como plásticos para pantallas OLED y recubrimientos ópticos especializados. |

| Recubrimientos protectores | Aplicado en implantes médicos, herramientas industriales y productos de consumo para mayor durabilidad y funcionalidad. |

¡Libere el potencial de la PECVD para su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ya sea para semiconductores, células solares o materiales flexibles. Contáctenos hoy mismo para conversar sobre cómo podemos mejorar su eficiencia en investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico