En su esencia, la deposición química de vapor asistida por plasma (PECVD) es una tecnología fundamental utilizada para depositar películas delgadas de alta calidad para una vasta gama de productos modernos. Sus aplicaciones van desde la microelectrónica de su smartphone y los paneles solares de un tejado hasta los recubrimientos protectores de implantes médicos y envases de alimentos. La versatilidad de la PECVD la convierte en una piedra angular de la fabricación avanzada y la ciencia de materiales.

La ventaja crítica de la PECVD es su capacidad para depositar películas duraderas y de alto rendimiento a bajas temperaturas. Esta única característica permite su uso en materiales sensibles al calor como polímeros y dispositivos semiconductores complejos, que serían dañados o destruidos por los métodos de deposición tradicionales de alta temperatura.

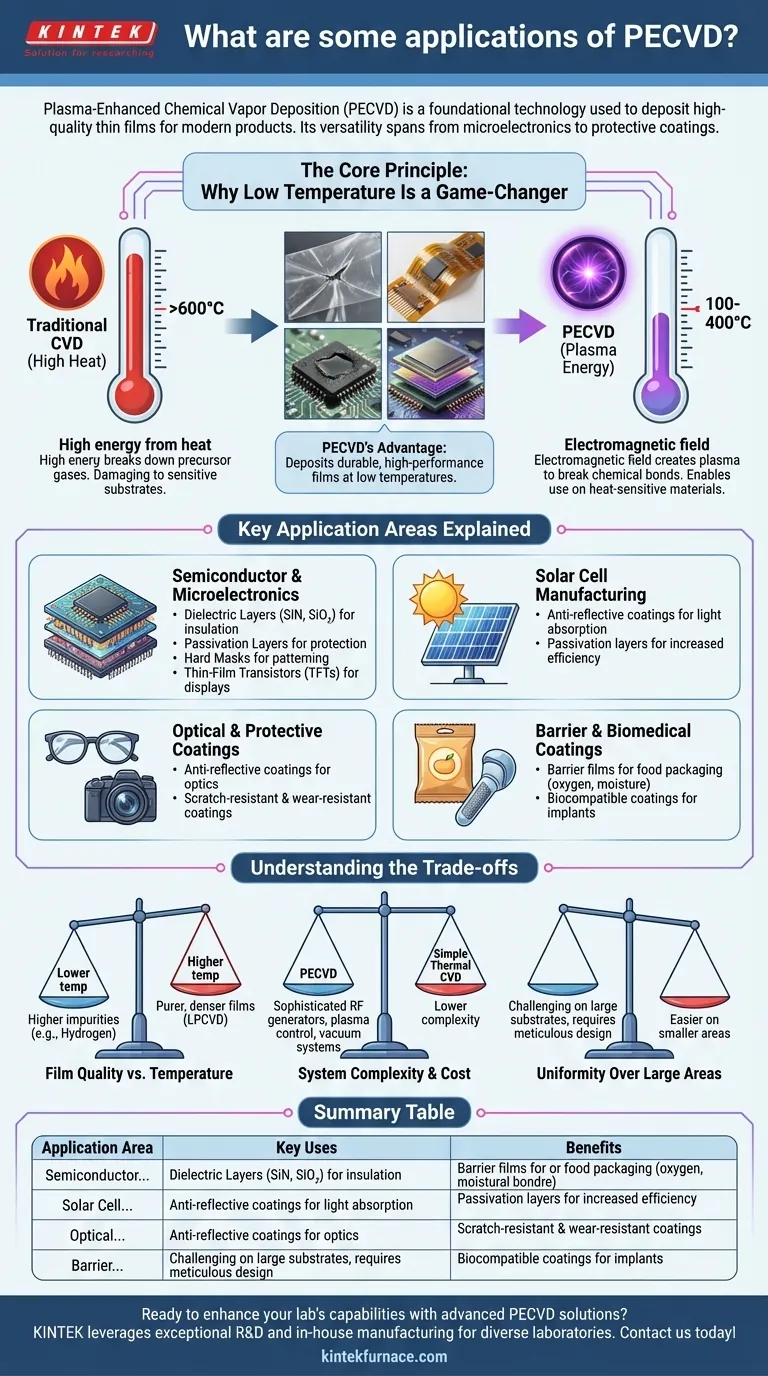

El principio fundamental: por qué la baja temperatura cambia las reglas del juego

Para comprender las aplicaciones de la PECVD, primero debe comprender su beneficio fundamental sobre otros métodos. El objetivo siempre es depositar una película delgada sólida a partir de un precursor gaseoso.

El problema de la deposición a alta temperatura

La deposición química de vapor (CVD) tradicional se basa en el calor extremo (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores e iniciar la reacción química que forma la película sobre un sustrato.

Esto funciona bien para materiales robustos como obleas de silicio puro, pero es completamente inadecuado para sustratos que no pueden soportar altas temperaturas, como plásticos, componentes electrónicos flexibles o chips semiconductores multicapa donde el calor podría arruinar componentes fabricados previamente.

La solución de la PECVD: energía del plasma, no del calor

La PECVD elude la necesidad de alta energía térmica utilizando un campo electromagnético (normalmente de radiofrecuencia) para excitar los gases precursores y convertirlos en un plasma.

Este plasma, un estado de la materia altamente energético, proporciona la energía necesaria para romper los enlaces químicos e impulsar la reacción de deposición. Dado que la energía proviene del plasma y no del calentamiento térmico del sustrato, el proceso puede ejecutarse a temperaturas mucho más bajas, a menudo en el rango de 100-400°C.

Principales áreas de aplicación explicadas

Esta capacidad de baja temperatura es la razón directa por la que la PECVD es indispensable en varias industrias clave.

Fabricación de semiconductores y microelectrónica

Esta es la aplicación más significativa de la PECVD. Se utiliza para construir las complejas estructuras multicapa de circuitos integrados (CI), LED y sistemas microelectromecánicos (MEMS).

Los usos clave incluyen:

- Capas dieléctricas: Deposición de películas como nitruro de silicio (SiN) y dióxido de silicio (SiO₂) para aislar eléctricamente las capas conductoras entre sí.

- Capas de pasivación: Aplicación de una película protectora final (a menudo SiN) sobre un microchip terminado para protegerlo de la humedad, la contaminación y el daño físico.

- Máscaras duras: Creación de capas duraderas que definen patrones para los pasos de grabado posteriores en el proceso de fabricación.

- Transistores de película delgada (TFT): Esenciales para la fabricación de pantallas modernas, donde las películas deben depositarse sobre grandes paneles de vidrio que no pueden tolerar altas temperaturas.

Fabricación de células solares

La eficiencia de las células solares (fotovoltaicas) depende de la manipulación de la luz y los portadores de carga con películas delgadas diseñadas con precisión.

La PECVD es fundamental para depositar recubrimientos antirreflectantes que maximizan la absorción de luz y para crear capas de pasivación que evitan la pérdida de energía en la superficie del silicio, aumentando directamente la potencia de salida de la célula.

Recubrimientos ópticos y protectores

El proceso permite un control preciso sobre la densidad, composición y espesor de una película, lo que a su vez controla sus propiedades ópticas como el índice de refracción.

Esto lo hace ideal para depositar recubrimientos antirreflectantes en lentes de gafas, ópticas de cámaras y paneles solares. También se utiliza para crear recubrimientos duros y resistentes a los arañazos y recubrimientos tribológicos resistentes al desgaste para componentes mecánicos.

Recubrimientos de barrera y biomédicos

La PECVD puede producir películas extremadamente densas e inertes que actúan como potentes barreras.

En el envasado de alimentos, una capa de PECVD microscópicamente delgada sobre una película de polímero (como en una bolsa de patatas fritas) evita que el oxígeno y la humedad estropeen el contenido. Para los dispositivos médicos, estas mismas propiedades inertes se utilizan para crear recubrimientos biocompatibles en implantes, mejorando su durabilidad y previniendo reacciones adversas con el cuerpo.

Comprender las compensaciones

Aunque potente, la PECVD no es una solución universal. Comprender sus limitaciones es crucial para tomar decisiones de ingeniería informadas.

Calidad de la película frente a la temperatura

La principal compensación es la pureza de la película. Debido a que la PECVD opera a temperaturas más bajas, las películas depositadas a menudo contienen una mayor concentración de impurezas, especialmente hidrógeno, de los gases precursores.

Aunque perfectamente aceptable para la mayoría de las aplicaciones, esto puede afectar el rendimiento eléctrico en algunos dispositivos altamente sensibles. Los métodos de alta temperatura como la CVD de baja presión (LPCVD) suelen producir películas más puras y densas, pero carecen de la versatilidad del sustrato.

Complejidad y coste del sistema

Un sistema PECVD es más complejo que un simple reactor CVD térmico. Requiere generadores de energía de RF sofisticados, redes de adaptación para controlar el plasma y sistemas de vacío, lo que puede aumentar los costes de capital y mantenimiento.

Uniformidad en grandes áreas

Lograr un plasma perfectamente uniforme y, en consecuencia, un espesor de película perfectamente uniforme en sustratos muy grandes puede ser un desafío. Requiere un diseño meticuloso del reactor y un control del proceso para garantizar resultados consistentes, especialmente en la producción en masa.

Tomar la decisión correcta para su objetivo

La decisión de utilizar PECVD está impulsada por los requisitos de su sustrato y las propiedades de la película deseadas.

- Si su objetivo principal es el aislamiento eléctrico en dispositivos semiconductores: La PECVD es el estándar de la industria para depositar dióxido de silicio y nitruro de silicio de alta calidad en obleas sensibles a la temperatura.

- Si su objetivo principal es proteger un producto terminado: Las películas de pasivación y barrera densas e inertes de la PECVD son ideales para electrónica, envases de alimentos e implantes médicos.

- Si su objetivo principal es mejorar el rendimiento óptico: La PECVD ofrece un control preciso sobre el índice de refracción, lo que la hace perfecta para crear recubrimientos antirreflectantes y resistentes a los arañazos.

- Si su objetivo principal es la máxima pureza y densidad de la película a cualquier coste: Considere procesos de mayor temperatura como la LPCVD, pero solo si su sustrato puede soportar el calor.

En última instancia, comprender la ventaja de baja temperatura de la PECVD le permite diseñar materiales y dispositivos avanzados que de otro modo serían imposibles de crear.

Tabla resumen:

| Área de aplicación | Usos clave | Beneficios |

|---|---|---|

| Semiconductores y Microelectrónica | Capas dieléctricas, pasivación, máscaras duras, TFT | Procesamiento a baja temperatura, aislamiento eléctrico, protección |

| Fabricación de células solares | Recubrimientos antirreflectantes, capas de pasivación | Mayor eficiencia, absorción de luz |

| Recubrimientos ópticos y protectores | Recubrimientos antirreflectantes, resistentes a los arañazos | Control óptico preciso, durabilidad |

| Recubrimientos de barrera y biomédicos | Envases de alimentos, implantes biocompatibles | Propiedades de barrera, biocompatibilidad |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que esté trabajando en semiconductores, células solares o recubrimientos protectores, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. No deje que las limitaciones del sustrato lo detengan: contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y hacer avanzar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué fuente de plasma se utiliza en los hornos tubulares PE-CVD? Desbloquee la deposición de alta calidad a baja temperatura

- ¿Cómo beneficia la tecnología PECVD a la producción de células solares? Aumente la eficiencia y reduzca los costos con películas delgadas avanzadas

- ¿Por qué la PECVD tiene temperaturas de deposición más bajas en comparación con la CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué tipos de películas se depositan habitualmente mediante CVD asistida por plasma (PECVD)? Descubra películas delgadas versátiles para sus aplicaciones

- ¿Cuáles son las ventajas de la capacidad de procesamiento a baja temperatura de PECVD? Obtenga películas delgadas sin daños

- ¿Cuál es el proceso de PECVD en las células solares? Mejora la eficiencia con películas delgadas a baja temperatura

- ¿Cuáles son los parámetros clave del proceso PECVD?Optimice la deposición de capas finas para su laboratorio

- ¿Cuáles son las ventajas de usar PECVD para materiales y polímeros nanoestructurados? Logre una deposición de película de alta calidad a baja temperatura