En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas de alta calidad sobre un material, conocido como sustrato. Aprovecha un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para el crecimiento de la película, lo que permite que todo el proceso ocurra a temperaturas significativamente más bajas que los métodos tradicionales.

La ventaja fundamental de la PECVD es su capacidad para sustituir la alta energía térmica por energía de plasma. Esto permite la creación de películas delgadas robustas en sustratos que no pueden soportar altas temperaturas, lo que la convierte en una tecnología crítica en la fabricación de electrónica moderna.

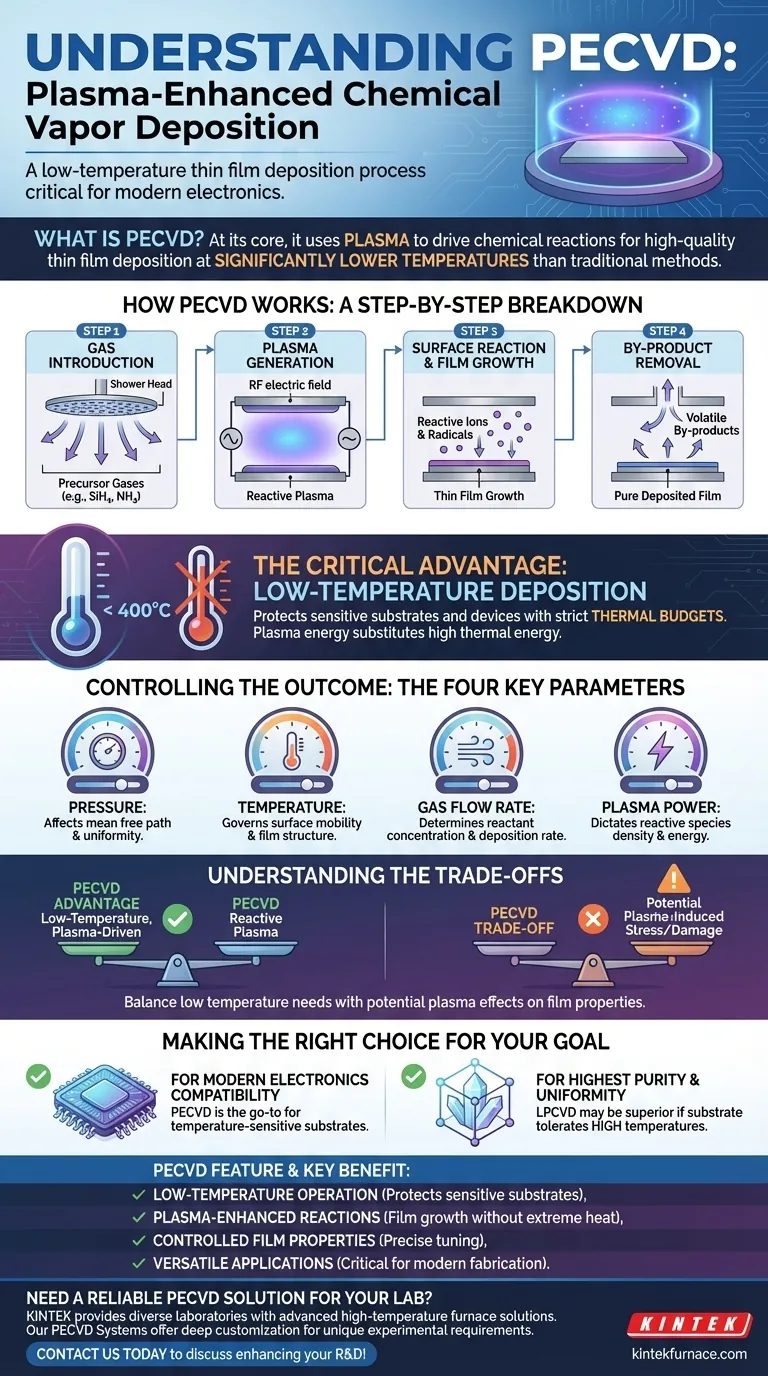

Cómo funciona la PECVD: un desglose paso a paso

El proceso PECVD tiene lugar dentro de una cámara de vacío controlada. Comprender la secuencia de eventos revela cómo logra la deposición a baja temperatura.

Paso 1: Introducción de gas

Se introducen gases precursores, como silano (SiH4) o amoníaco (NH3), en la cámara de vacío. Estos gases contienen los átomos necesarios para la película final. A menudo fluyen a través de una placa perforada, o "cabezal de ducha", para garantizar una distribución uniforme sobre el sustrato.

Paso 2: Generación de plasma

Se aplica un potente campo eléctrico de radiofrecuencia (RF) entre dos electrodos dentro de la cámara. Este campo energiza los gases precursores, despojando a sus átomos de electrones y creando un plasma brillante y químicamente reactivo.

Paso 3: Reacción superficial y crecimiento de la película

Este plasma contiene iones y radicales altamente reactivos que los procesos tradicionales solo pueden crear a temperaturas extremas. Estas especies reactivas se difunden hasta la superficie del sustrato, donde reaccionan, se unen y se acumulan capa por capa para formar la película delgada sólida deseada.

Paso 4: Eliminación de subproductos

Las reacciones químicas en la superficie también crean subproductos volátiles. Estos se bombean continuamente fuera de la cámara de vacío, dejando solo la película depositada y pura.

La ventaja crítica: deposición a baja temperatura

La razón principal de la adopción generalizada de la PECVD es su baja temperatura de funcionamiento. Muchos dispositivos semiconductores avanzados tienen presupuestos térmicos estrictos, lo que significa que pueden dañarse o destruirse si se exponen al calor intenso requerido por los métodos de deposición basados en hornos más antiguos.

Debido a que el plasma proporciona la energía necesaria para descomponer los gases precursores, el sustrato en sí puede permanecer a una temperatura mucho más baja (a menudo por debajo de 400 °C). Esto evita la necesidad de una alta energía térmica y protege los componentes sensibles preexistentes en un circuito integrado.

Controlar el resultado: los cuatro parámetros clave

Las propiedades finales de la película depositada —como su grosor, densidad y composición química— se controlan directamente mediante cuatro parámetros críticos del proceso.

Presión

La presión dentro de la cámara afecta el recorrido libre medio de las moléculas de gas, o la distancia que recorren antes de colisionar. Una presión más baja puede influir en la uniformidad con la que las especies reactivas llegan al sustrato.

Temperatura

Aunque es más baja que en otros métodos, la temperatura del sustrato sigue siendo una variable crucial. Gobierna la movilidad superficial de los átomos depositados, influyendo en cómo se organizan y afectando la estructura y calidad de la película final.

Tasa de flujo de gas

La velocidad a la que se suministran los gases precursores determina la concentración de reactivos disponibles en la cámara. Esto influye directamente en la tasa de deposición y la estequiometría de la película.

Potencia del plasma

La potencia aplicada para generar el plasma dicta la densidad y la energía de las especies reactivas. Una mayor potencia aumenta la energía de reacción, lo que puede acelerar la deposición, pero también puede causar daños al sustrato si no se controla cuidadosamente.

Comprender las compensaciones

Aunque es potente, la PECVD no es una solución universal. Su principal ventaja —el uso de plasma— es también la fuente de su principal compensación.

El bombardeo iónico energético que permite la deposición a baja temperatura a veces puede inducir tensión o causar daños físicos menores al sustrato o a la película en crecimiento. Para aplicaciones que exigen el más alto nivel absoluto de perfección cristalina o los defectos de interfaz más bajos posibles, un proceso a temperatura más alta como la Deposición Química de Vapor a Baja Presión (LPCVD) aún podría ser preferible si el presupuesto térmico lo permite.

En última instancia, la elección implica equilibrar la necesidad de baja temperatura con el potencial de efectos inducidos por el plasma en las propiedades finales de la película.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la compatibilidad con la electrónica moderna: La PECVD es la opción ideal para depositar películas en sustratos sensibles a la temperatura o dispositivos con presupuestos térmicos ajustados.

- Si su enfoque principal es lograr la mayor pureza y uniformidad de película posibles: Un proceso basado en horno como LPCVD puede ser superior, pero solo si su sustrato puede tolerar las temperaturas de procesamiento significativamente más altas.

Al utilizar plasma para impulsar reacciones químicas, la PECVD proporciona una herramienta indispensable para construir las estructuras complejas y de múltiples capas que se encuentran en la tecnología actual.

Tabla de resumen:

| Característica de PECVD | Beneficio clave |

|---|---|

| Funcionamiento a baja temperatura | Protege los sustratos y dispositivos sensibles a la temperatura. |

| Reacciones asistidas por plasma | Permite el crecimiento de películas sin calor extremo. |

| Propiedades de película controladas | Ajuste preciso del grosor, la densidad y la composición. |

| Aplicaciones versátiles | Crítico para la fabricación moderna de semiconductores y electrónica. |

¿Necesita una solución PECVD fiable para su laboratorio?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, incluidos los sistemas PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para la deposición de películas delgadas a baja temperatura.

¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación