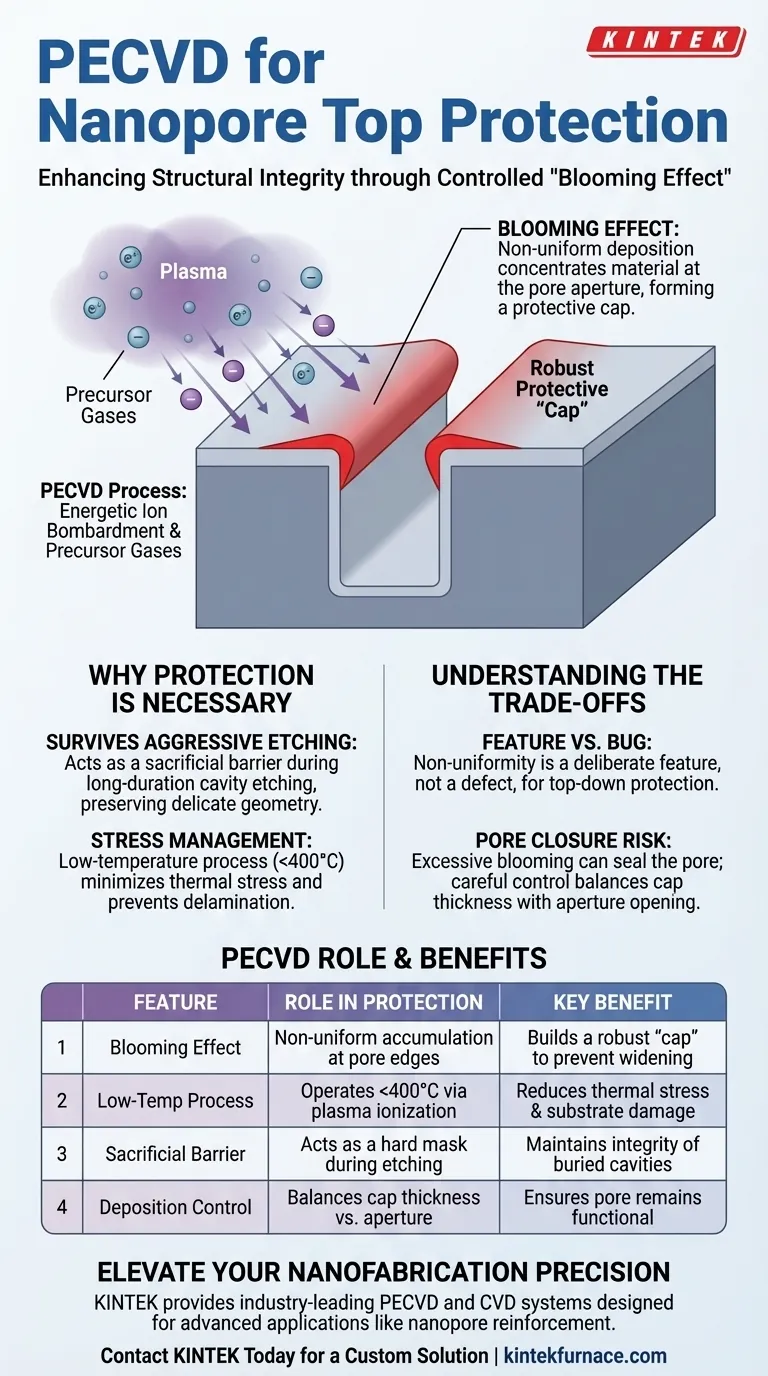

El Depósito Químico de Vapor Mejorado por Plasma (PECVD) sirve principalmente como un mecanismo de refuerzo estructural para los nanoporos al crear intencionalmente una "tapa" robusta en la abertura del poro. A diferencia de las técnicas de deposición estándar donde la uniformidad perfecta es a menudo el objetivo, esta aplicación aprovecha el "efecto de floración"—una característica de deposición no uniforme—para construir una capa de óxido más gruesa específicamente en las esquinas superiores de los bordes del poro.

Conclusión Clave: El valor de PECVD en este contexto reside en su no uniformidad específica. Al generar un "efecto de floración", el sistema concentra la acumulación de material en la abertura del poro, creando una tapa protectora que previene la fractura de la membrana y el ensanchamiento involuntario del poro durante los procesos de grabado agresivos posteriores.

La Mecánica de la Protección Superior

Utilizando el Efecto de Floración

El mecanismo principal para mejorar la protección superior es un fenómeno conocido como el efecto de floración. Durante el proceso de deposición, el sistema PECVD crea una acumulación no uniforme de material.

El sistema deposita una capa de óxido significativamente más gruesa en las esquinas superiores del nanoporo en comparación con las paredes laterales o el fondo. Esto resulta en un voladizo o una estructura similar a una "tapa" que protege eficazmente los bordes vulnerables del poro.

Prevención de la Degradación Estructural

Esta tapa reforzada es esencial para mantener la integridad del nanoporo. Sin esta protección superior especializada, los bordes del poro serían susceptibles a la erosión.

Específicamente, la tapa evita que la membrana de la capa superior se rompa y detiene la expansión del diámetro del poro. Esta rigidez estructural es fundamental para garantizar que el dispositivo funcione según lo previsto después de la fabricación.

Por Qué es Necesaria Esta Protección

Sobrevivir al Grabado de Larga Duración

La fabricación de nanoporos a menudo implica la liberación de cavidades enterradas debajo de la capa superficial. Esto requiere procesos de grabado de larga duración que son químicamente agresivos.

La tapa depositada por PECVD actúa como una barrera sacrificial o una máscara dura durante estos pasos. Asegura que el grabador actúe sobre la cavidad inferior sin destruir la delicada geometría de la abertura del poro superior.

Gestión del Estrés

El proceso PECVD opera a temperaturas relativamente bajas (generalmente por debajo de 400 °C) porque el plasma proporciona la energía necesaria para las reacciones químicas en lugar del calor térmico.

Este bajo presupuesto térmico da como resultado películas con menor estrés interno. Una tapa protectora de bajo estrés es menos propensa a agrietarse o delaminarse del sustrato, lo que garantiza aún más la fiabilidad de la protección del nanoporo.

El Contexto del Proceso de Deposición

Generación y Ionización de Plasma

Para lograr esta deposición, el sistema introduce gases precursores (como silano y amoníaco) en una cámara de vacío. Un campo eléctrico crea un plasma, ionizando estos gases en electrones e iones excitados.

Bombardeo Superficial Energético

El sustrato es bombardeado por estos iones energéticos. Esta interacción de alta energía permite la acumulación precisa, aunque no uniforme, de la película de óxido.

La física específica de cómo estos iones llegan a la abertura —a menudo con direccionalidad de línea de visión— contribuye a la acumulación deseada en las esquinas (el efecto de floración) en lugar de en el interior del poro.

Comprendiendo los Compromisos

No Uniformidad: Característica vs. Error

En muchas aplicaciones semiconductoras, la no uniformidad se considera un defecto. Sin embargo, en la protección de nanoporos, es una característica deliberada.

Es importante reconocer que este efecto de "floración" limita la capacidad del sistema para recubrir uniformemente las paredes interiores del poro. A medida que la tapa crece, sombrea el interior, reduciendo las tasas de deposición dentro de la cavidad.

Riesgos de Cierre del Poro

Si el proceso de deposición no se controla cuidadosamente, el efecto de floración puede volverse demasiado pronunciado. Esto podría potencialmente sellar completamente la abertura del poro antes de que el proceso se complete.

Los operadores deben equilibrar la necesidad de una tapa protectora gruesa con el requisito de mantener el nanoporo abierto para su propósito funcional.

Tomando la Decisión Correcta para Su Objetivo

Al integrar PECVD en su flujo de fabricación, considere sus restricciones principales:

- Si su enfoque principal es proteger la geometría del poro durante el grabado: confíe en el "efecto de floración" de PECVD para crear una tapa gruesa y sacrificial en las esquinas de la abertura.

- Si su enfoque principal es recubrir uniformemente las paredes laterales interiores: es posible que deba evaluar la Deposición de Capa Atómica (ALD) en su lugar, ya que PECVD está optimizado aquí para la protección de línea de visión de arriba hacia abajo.

- Si su enfoque principal es la preservación del sustrato: utilice PECVD por su capacidad para depositar películas de alta calidad a temperaturas lo suficientemente bajas como para prevenir daños térmicos en capas subyacentes sensibles.

PECVD transforma la posible desventaja de la deposición no uniforme en un activo crítico, protegiendo nanoestructuras delicadas a través de la acumulación estratégica de material.

Tabla Resumen:

| Característica | Rol en la Protección de Nanoporos | Beneficio Clave |

|---|---|---|

| Efecto de Floración | Crea acumulación de material no uniforme en los bordes del poro | Construye una 'tapa' robusta para prevenir el ensanchamiento |

| Proceso a Baja Temperatura | Opera por debajo de 400 °C utilizando ionización de plasma | Reduce el estrés térmico y el daño al sustrato |

| Barrera Sacrificial | Actúa como máscara dura durante el grabado de larga duración | Mantiene la integridad estructural de las cavidades enterradas |

| Control de Deposición | Equilibra el grosor de la tapa vs. la abertura del poro | Asegura que el poro permanezca funcional y abierto |

Mejore la Precisión de su Nanofabricación

No permita que el grabado agresivo comprometa sus delicadas nanoestructuras. KINTEK proporciona sistemas PECVD y CVD líderes en la industria diseñados específicamente para brindarle el control necesario para aplicaciones avanzadas como el refuerzo de nanoporos.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para las necesidades únicas de su laboratorio. Ya sea que esté gestionando el estrés en películas delgadas o aprovechando el efecto de floración para la protección superior, nuestro equipo técnico está listo para ayudarlo a optimizar sus resultados.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo afecta la competencia entre grabado, nucleación y deposición en PECVD a la preparación de materiales? Domine el control preciso para materiales a medida

- ¿Cuáles son las ventajas clave de la tecnología PECVD? Lograr la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué es necesario el pretratamiento con iones metálicos para HIPIMS HLPPN? Desbloquee una difusión de nitrógeno superior y una activación superficial

- ¿Cuáles son los beneficios de eficiencia energética y de costes del PECVD? Aumente los ahorros con tecnología de plasma a baja temperatura

- ¿Cómo beneficia la menor temperatura de PECVD a la electrónica flexible y orgánica? Desbloquee la deposición de películas suave y de alta calidad

- ¿Qué hace que el silicio amorfo (a-Si) sea adecuado para aplicaciones de película delgada? Soluciones económicas, flexibles y escalables

- ¿Cómo afectan los caudales de gas a la deposición PECVD? Optimice el crecimiento y la calidad de la película

- ¿Cuál es la temperatura ambiente para PECVD? Desbloquee la deposición de películas delgadas a baja temperatura