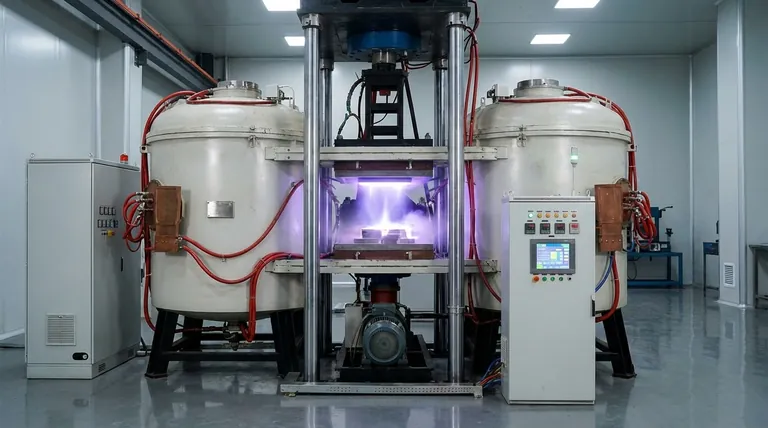

El pretratamiento con iones metálicos es un paso crítico habilitador para el nitrurado por plasma a baja presión mejorado por pulverización catódica de magnetrón de alta potencia (HIPIMS) (HLPPN) porque resuelve los problemas duales de contaminación superficial y pasividad de la red. Al bombardear el sustrato con iones metálicos de alta energía, típicamente Cromo (Cr+), se eliminan las capas barrera y se modifica físicamente la región cercana a la superficie para aceptar nitrógeno.

Conclusión principal La eficacia del proceso HLPPN depende de una superficie prístina y activa. El pretratamiento con iones metálicos elimina los residuos orgánicos y las películas de óxido, al tiempo que implanta iones a una profundidad de 10-15 nm, creando una interfaz que reduce significativamente la barrera para la difusión de nitrógeno.

El Mecanismo de Limpieza Superficial

Eliminación de Contaminantes Orgánicos

Los sustratos industriales a menudo transportan residuos microscópicos de pasos de fabricación anteriores.

El bombardeo de iones metálicos de alta energía actúa como un raspado físico. Elimina eficazmente los contaminantes orgánicos residuales que la limpieza con disolventes por sí sola podría pasar por alto.

Eliminación de Películas de Óxido

La mayoría de los metales forman naturalmente una fina capa de óxido pasivo cuando se exponen al aire.

Esta película de óxido actúa como una barrera, impidiendo que el nitrógeno penetre en la red metálica. El impacto de alta energía de los iones metálicos desintegra esta película, exponiendo el material metálico virgen que se encuentra debajo.

Creación de una Interfaz Activa

Implantación Iónica Superficial

El proceso va más allá de la simple limpieza; altera la composición de la superficie.

La alta energía del proceso de pulverización impulsa los iones metálicos al sustrato. Esto da como resultado una capa de implantación superficial, que alcanza una profundidad de aproximadamente 10-15 nm.

Facilitación de la Difusión de Nitrógeno

Esta capa implantada sirve como una interfaz "limpia y activa".

Al incrustar iones metálicos en la red cristalina, la superficie se prepara termodinámicamente para la interacción química. Este estado activo facilita significativamente la posterior difusión de átomos de nitrógeno en el material durante la fase de nitruración.

Los Riesgos de un Pretratamiento Inadecuado

La Consecuencia de las Superficies Pasivas

Si este pretratamiento se omite o se realiza de forma deficiente, la capa de óxido natural permanece intacta.

Esto actúa como un escudo contra el plasma a baja presión, lo que resulta en una absorción de nitrógeno insignificante. El proceso fracasa efectivamente porque el nitrógeno no puede superar la barrera superficial.

Perfiles de Difusión Inconsistentes

Sin la interfaz activa creada por la implantación iónica, la difusión de nitrógeno se vuelve errática.

La falta de la capa activa de 10-15 nm significa que los átomos de nitrógeno se enfrentan a una barrera de energía más alta para entrar en la red. Esto conduce a profundidades de nitruración más superficiales y a un endurecimiento superficial potencialmente desigual.

Optimización de los Parámetros del Proceso

Para garantizar el éxito de su proceso HLPPN, considere lo siguiente según sus requisitos específicos:

- Si su enfoque principal es la limpieza superficial: Asegúrese de que la energía de bombardeo sea suficiente para pulverizar completamente el tipo específico de óxido que se encuentra en el material de su sustrato.

- Si su enfoque principal es la profundidad de difusión: Verifique que la duración del proceso permita la profundidad de implantación completa de 10-15 nm para maximizar la activación de la interfaz.

Una superficie pretratada adecuadamente es el factor más importante para lograr resultados de nitruración consistentes y de alta calidad.

Tabla Resumen:

| Función del Pretratamiento | Mecanismo | Beneficio para HLPPN |

|---|---|---|

| Limpieza Superficial | Pulverización de contaminantes orgánicos | Elimina barreras para la interacción con el plasma |

| Eliminación de Óxido | Desintegra películas de óxido pasivas | Expone metal virgen para una mejor penetración |

| Implantación Iónica | Bombardeo de iones Cr+ (profundidad de 10-15 nm) | Crea una interfaz termodinámicamente activa |

| Activación de Red | Modificación física de la superficie | Reduce la barrera energética para la difusión de nitrógeno |

Maximice la Precisión de su Ingeniería de Superficies con KINTEK

No permita que las capas de óxido pasivas comprometan sus resultados de nitruración. KINTEK ofrece soluciones líderes en la industria para el procesamiento de materiales de alto rendimiento. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse según sus requisitos específicos de laboratorio o industriales.

Ya sea que esté refinando protocolos de pretratamiento HIPIMS o buscando un tratamiento térmico uniforme, nuestro equipo técnico está listo para ayudarle. Contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para su aplicación.

Referencias

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cuáles son los pasos clave en el mecanismo PECVD? Domine la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los fundamentos del PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo difiere la deposición química de vapor asistida por plasma (PECVD) de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD para la deposición de nitruro de silicio es esencial en las estructuras de prueba de sensores de gas? Garantizar un aislamiento de señal fiable

- ¿Qué papel juega la PECVD en la producción de células solares? Aumente la eficiencia con la deposición avanzada de películas delgadas

- ¿Qué tipos de materiales se pueden depositar utilizando el proceso PECVD? Explore la versátil deposición de películas a baja temperatura

- ¿Cuáles son las ventajas del PECVD frente al CVD tradicional para películas de SiN? Desbloquee la excelencia en películas delgadas a baja temperatura

- ¿Cómo permite el PECVD la deposición de carbono tipo diamante (DLC)?Descubra los revestimientos de alto rendimiento