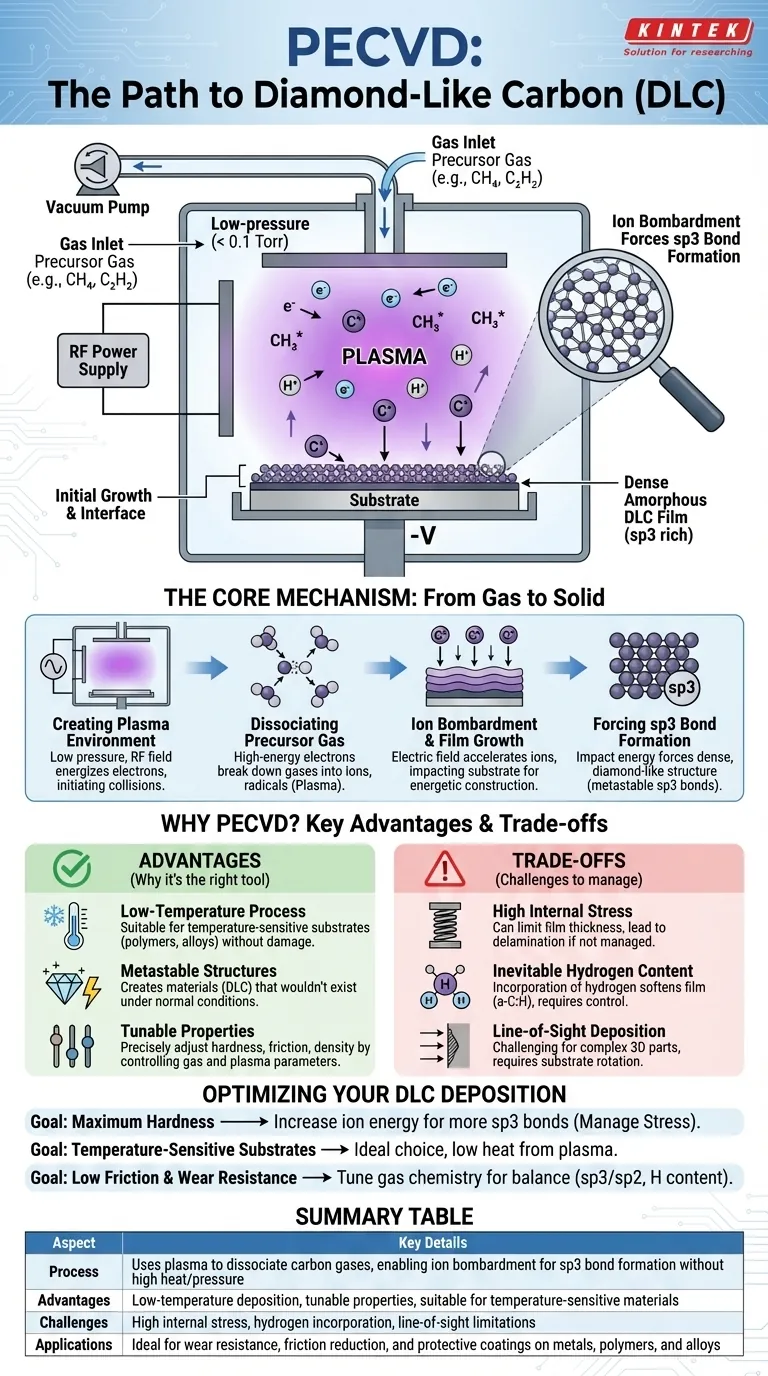

El depósito químico en fase vapor mejorado con plasma (PECVD) permite depositar películas de carbono tipo diamante (DLC) aprovechando la activación por plasma para crear estructuras de carbono amorfo con una elevada fracción de enlaces sp3, que imitan las propiedades del diamante.A diferencia del CVD convencional, el PECVD funciona a temperaturas mucho más bajas, lo que lo hace ideal para sustratos sensibles a la temperatura, como los plásticos.El proceso implica la ionización de gases precursores (por ejemplo, metano o acetileno) en un entorno de plasma, que rompe los enlaces moleculares y deposita átomos de carbono en una película densa y dura.Este método garantiza revestimientos de alta calidad y resistentes al desgaste con aplicaciones en automoción, electrónica y dispositivos médicos.

Explicación de los puntos clave:

-

Activación por plasma en PECVD

- El PECVD sustituye la energía térmica (utilizada en el CVD tradicional) por plasma para disociar los gases precursores.

- El plasma genera iones y radicales reactivos (por ejemplo, CH₃⁺, C₂H₂⁺), lo que permite la deposición de carbono a temperaturas más bajas (normalmente 100-400°C).

- Esto evita daños en el sustrato, algo crítico para materiales como polímeros o metales pretratados.

-

Formación de carbono tipo diamante (DLC)

- Las películas DLC son redes de carbono amorfo con enlaces mixtos sp2 (tipo grafito) y sp3 (tipo diamante).

- El bombardeo iónico de PECVD favorece la formación de enlaces sp3, aumentando la dureza (hasta 20-40 GPa) y reduciendo la fricción.

- Parámetros como la potencia de RF, la presión y la composición del gas (por ejemplo, añadiendo hidrógeno o argón) ajustan las propiedades de la película.

-

Ventajas sobre el CVD convencional

- Temperatura más baja:A diferencia de hornos de retorta atmosférica o CVD de alta temperatura, el PECVD evita la degradación del sustrato.

- Mayores velocidades de deposición:El plasma acelera las reacciones, mejorando el rendimiento.

- Mejor calidad de película:La tensión térmica reducida minimiza las grietas y los defectos.

-

Aplicaciones y compatibilidad de sustratos

- Ideal para recubrir plásticos, lentes ópticas e implantes biomédicos.

- Se utiliza en automoción (p. ej., anillos de pistón) y electrónica (p. ej., pantallas resistentes a arañazos) por su resistencia al desgaste.

-

Control del proceso y escalabilidad

- Los entornos de vacío garantizan la pureza, similar al LPCVD, pero con un mayor control del plasma.

- Escalable para uso industrial, con sistemas por lotes o en línea adaptados a las necesidades de producción.

Al integrar la tecnología de plasma, el PECVD salva la distancia entre los recubrimientos de DLC de alto rendimiento y la versatilidad de los sustratos, revolucionando silenciosamente las industrias que dependen de soluciones duraderas de película fina.

Tabla resumen:

| Aspecto clave | Ventaja PECVD |

|---|---|

| Temperatura | Funciona a 100-400°C, ideal para sustratos sensibles al calor (por ejemplo, plásticos). |

| Calidad de la película | Alta fracción de enlace sp3 para dureza (20-40 GPa) y baja fricción. |

| Velocidad de deposición | Más rápido que el CVD tradicional gracias a las reacciones potenciadas por plasma. |

| Compatibilidad de sustratos | Recubre polímeros, metales e implantes biomédicos sin dañarlos térmicamente. |

| Escalabilidad | Los sistemas por lotes o en línea se adaptan a las necesidades de producción industrial. |

Actualice su laboratorio con soluciones PECVD de precisión.

Los avanzados sistemas PECVD de KINTEK proporcionan recubrimientos DLC de alto rendimiento para aplicaciones médicas, electrónicas y de automoción.Nuestra experiencia en deposición mejorada por plasma garantiza revestimientos duraderos y a baja temperatura adaptados a su sustrato.

Póngase en contacto con nosotros

para hablar de soluciones personalizadas para sus necesidades de investigación o producción.

¿Por qué elegir KINTEK?

- I+D y fabricación propios:Sistemas a medida para requisitos exclusivos.

- Calidad líder en el sector:Tecnología de vacío y plasma fiable.

- Soporte global:Servicio integral, desde el diseño hasta el mantenimiento.

Productos que podría estar buscando:

Explore las ventanas de observación de vacío de alta precisión para la supervisión de PECVD

Descubra los sistemas MPCVD para la deposición de películas de diamante

Actualice su sistema de vacío con válvulas de acero inoxidable duraderas

Optimice el tratamiento térmico con hornos de vacío revestidos de cerámica

Aumente la precisión con pasamuros de electrodos de ultravacío

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada