En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas de alta calidad sobre un sustrato. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende de altas temperaturas, el PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas. Esto permite que la deposición ocurra a temperaturas significativamente más bajas, convirtiéndola en una tecnología crítica para la fabricación de electrónica moderna y materiales avanzados.

La ventaja fundamental del PECVD es su capacidad para desacoplar la energía requerida para la deposición del calor térmico. Al utilizar un plasma para activar los gases precursores, permite la creación de películas densas y de alto rendimiento en materiales que serían dañados o destruidos por procesos de alta temperatura.

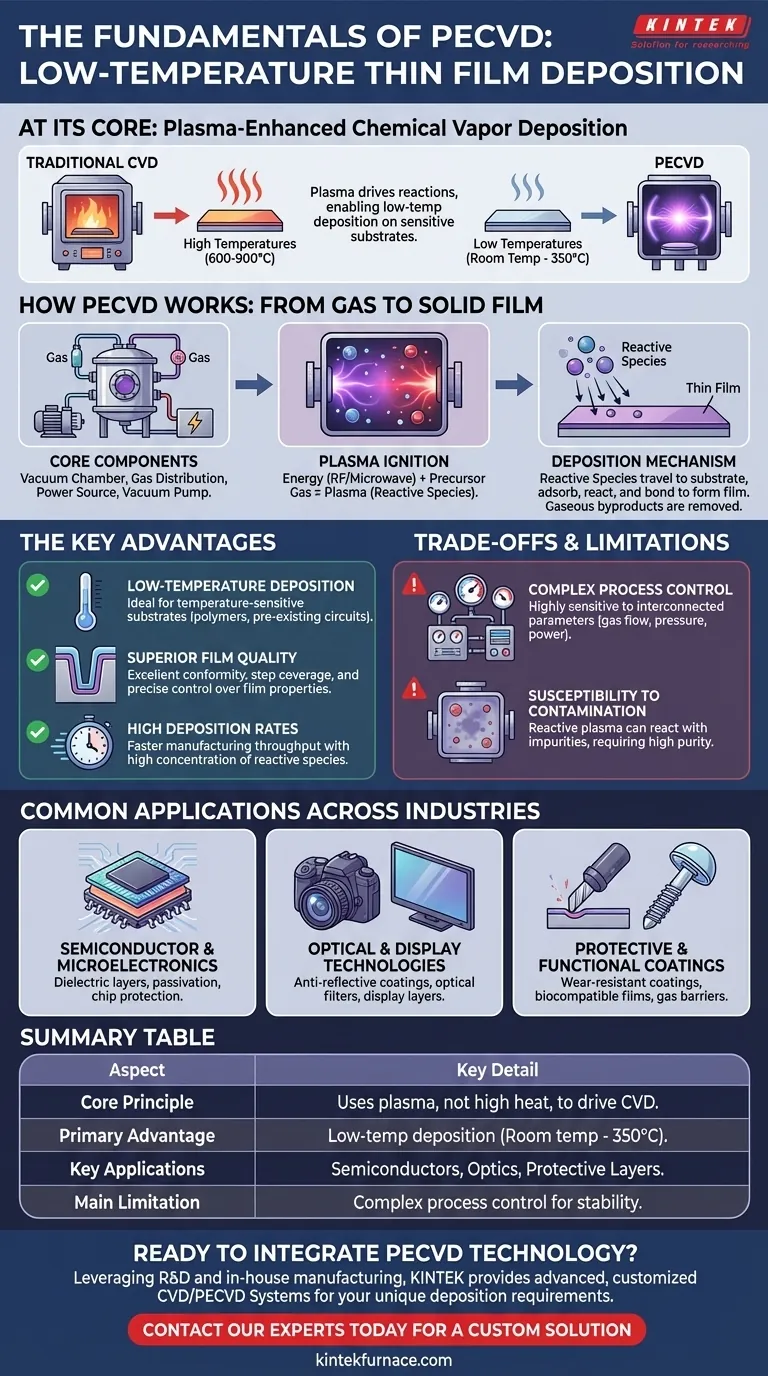

Cómo funciona el PECVD: del gas al film sólido

El PECVD es una técnica de deposición al vacío que implica una secuencia de eventos físicos y químicos controlados. El proceso se lleva a cabo completamente dentro de una cámara sellada para garantizar la pureza y el control.

Los componentes centrales

Un sistema PECVD se construye alrededor de una cámara de vacío que alberga el sustrato. Esta cámara está soportada por un sistema de bomba de vacío para eliminar el aire y controlar la presión, un sistema de distribución de gas para introducir gases precursores precisos y una fuente de alimentación (típicamente de radiofrecuencia o microondas) para generar el plasma.

La ignición del plasma

El proceso comienza introduciendo gases precursores específicos en la cámara de baja presión. Luego se activa la fuente de alimentación, aplicando energía al gas e encendiéndolo en un plasma. Un plasma es un estado ionizado de la materia que contiene una mezcla de iones, electrones y especies neutras altamente reactivas llamadas radicales.

El mecanismo de deposición

Este plasma es el motor del proceso PECVD. Las especies de alta energía dentro del plasma bombardean y descomponen las moléculas de gas precursor estables en especies reactivas. Estos fragmentos altamente reactivos viajan luego a la superficie del sustrato, donde se adsorben, reaccionan y se unen para formar la película sólida deseada. Los subproductos gaseosos de estas reacciones superficiales son desorbidos y eliminados por el sistema de vacío.

¿Por qué elegir PECVD? Las ventajas clave

El uso de plasma en lugar de calor intenso proporciona varias ventajas distintas y potentes sobre el CVD térmico convencional y otros métodos de deposición.

La ventaja de la baja temperatura

Esta es la razón principal del uso generalizado del PECVD. La deposición puede ocurrir a temperaturas que van desde la temperatura ambiente hasta alrededor de 350 °C, mientras que el CVD tradicional a menudo requiere temperaturas de 600 a 900 °C o más. Esto hace que el PECVD sea esencial para depositar películas sobre sustratos sensibles a la temperatura como polímeros, plásticos o obleas de semiconductores con circuitos integrados preexistentes.

Calidad y control de película superiores

El PECVD ofrece una excelente conformidad, lo que significa que puede recubrir uniformemente superficies complejas y no planas y trincheras profundas. Esta "cobertura de escalón" es muy superior a las técnicas de línea de visión como la Deposición Física de Vapor (PVD). El proceso también permite un control preciso sobre las propiedades de la película, como la densidad, la tensión y la composición química.

Altas tasas de deposición

Al crear una alta concentración de especies reactivas en el plasma, el PECVD a menudo puede lograr tasas de deposición más altas que otras técnicas de baja temperatura, mejorando el rendimiento de fabricación.

Comprender las compensaciones y limitaciones

Aunque es potente, el PECVD no es una solución universal. Conlleva su propio conjunto de desafíos técnicos que exigen un control experto.

El desafío del control del proceso

La mayor limitación del PECVD es su complejidad. La calidad de la película es muy sensible a una variedad de parámetros interconectados, incluidos los caudales de gas, la presión, la temperatura de la cámara y la potencia del plasma. Lograr una deposición estable y reproducible requiere sistemas de control sofisticados y una profunda experiencia en el proceso.

Susceptibilidad a la contaminación

La naturaleza altamente reactiva del plasma significa que puede reaccionar con cualquier impureza presente en la cámara, como vapor de agua residual o nitrógeno. Esto hace que el proceso sea altamente susceptible a la contaminación, lo que puede degradar la calidad de la película. Los gases precursores de alta pureza y un sistema de vacío robusto no son negociables.

Aplicaciones comunes en todas las industrias

Las capacidades únicas del PECVD lo han convertido en una tecnología fundamental en varios campos de alta tecnología.

En semiconductores y microelectrónica

El PECVD es esencial para la fabricación de microchips. Se utiliza para depositar capas dieléctricas (aislantes) como dióxido de silicio y nitruro de silicio, así como capas de pasivación que protegen el chip del medio ambiente.

Para tecnologías ópticas y de visualización

El control preciso sobre las propiedades de la película hace que el PECVD sea ideal para crear recubrimientos ópticos multicapa, como recubrimientos antirreflectantes en lentes y filtros. También se utiliza ampliamente en la fabricación de pantallas planas.

Para recubrimientos protectores y funcionales

El proceso se utiliza para crear recubrimientos duros y resistentes al desgaste en herramientas de corte, recubrimientos biocompatibles en implantes médicos y películas de barrera de gas impermeables utilizadas en electrónica flexible y embalajes avanzados de alimentos.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las propiedades del material, las limitaciones del sustrato y los requisitos de rendimiento de su aplicación específica.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: El PECVD es la opción definitiva, ya que su química impulsada por plasma evita la necesidad de calor intenso y dañino.

- Si su enfoque principal es lograr recubrimientos conformados complejos: El PECVD proporciona una cobertura superior sobre geometrías 3D intrincadas en comparación con los métodos de línea de visión.

- Si su enfoque principal es la simplicidad del proceso o el menor costo inicial: Tenga en cuenta que el PECVD requiere una inversión significativa en equipos de precisión y control de procesos, y puede ser más complejo que alternativas como el PVD.

En última instancia, el PECVD es una tecnología habilitadora que permite a los ingenieros y científicos construir dispositivos y materiales avanzados que de otro modo serían imposibles.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Principio central | Utiliza plasma, no calor intenso, para impulsar la deposición química de vapor. |

| Ventaja principal | Permite la deposición a bajas temperaturas (temperatura ambiente a ~350°C). |

| Aplicaciones clave | Fabricación de semiconductores, recubrimientos ópticos, capas protectoras. |

| Limitación principal | Se requiere un control complejo del proceso para obtener resultados estables y reproducibles. |

¿Listo para integrar la tecnología PECVD en su I+D o línea de producción?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión el equipo para satisfacer sus requisitos experimentales y de producción únicos para la deposición de películas delgadas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una solución PECVD personalizada puede acelerar su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico