La diferencia fundamental entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) convencional radica en la fuente de energía utilizada para impulsar la reacción. Mientras que la CVD tradicional depende exclusivamente de la energía térmica alta (calor) para descomponer los gases precursores, la PECVD utiliza un plasma energizado para iniciar las reacciones químicas. Esto permite que la PECVD deposite películas delgadas de alta calidad a temperaturas significativamente más bajas.

En esencia, la elección entre CVD y PECVD es un compromiso entre la temperatura y la complejidad del proceso. El uso de plasma en la PECVD permite la deposición sobre materiales sensibles al calor, una tarea imposible para la CVD convencional de alta temperatura.

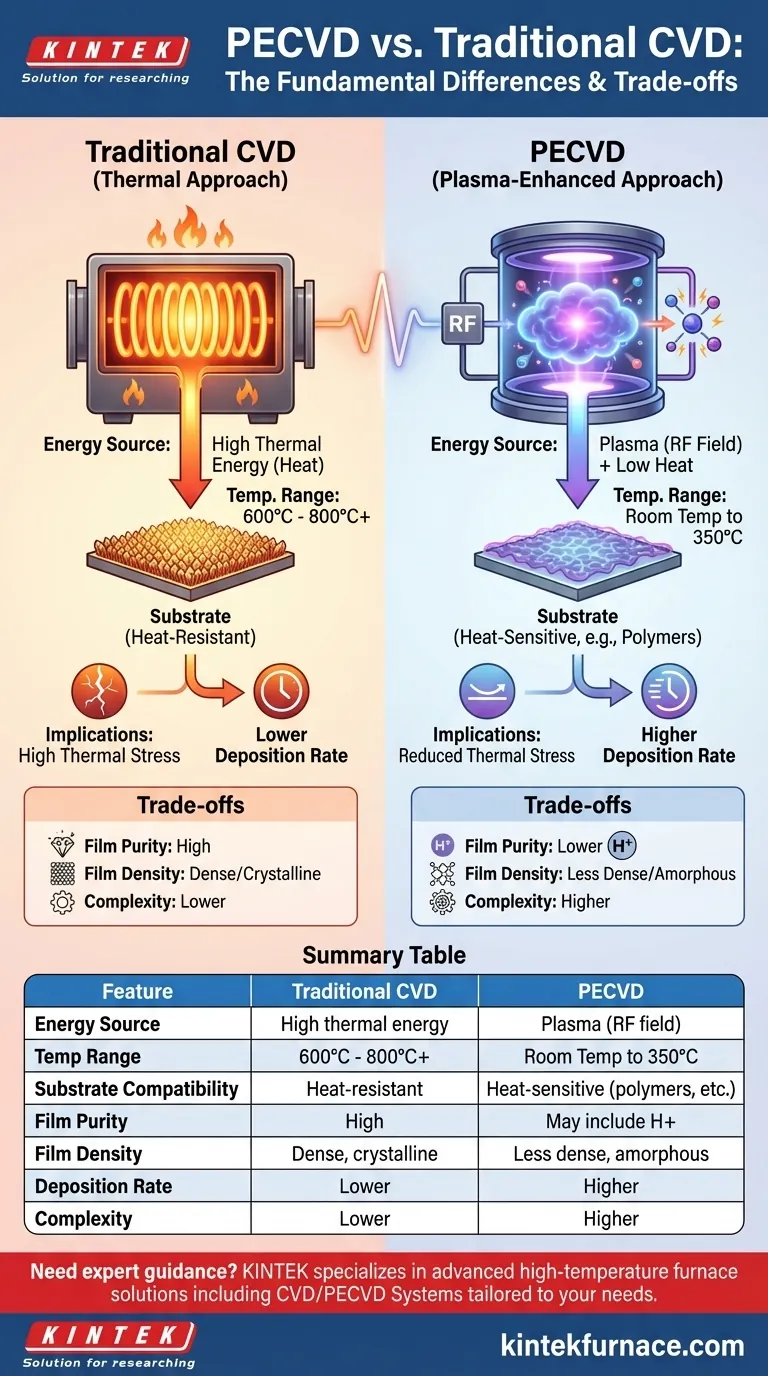

La Distinción Central: Fuente de Energía y Temperatura

El método utilizado para suministrar energía dicta las condiciones de funcionamiento y, en consecuencia, las aplicaciones de cada técnica de deposición.

CVD Tradicional: El Enfoque Térmico

La CVD convencional es un proceso puramente termoquímico. Los gases precursores se introducen en una cámara de reacción donde el sustrato se calienta a temperaturas muy altas, típicamente entre 600°C y 800°C, y a veces mucho más.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos en los gases precursores, permitiendo que reaccionen y se depositen como una película delgada sólida sobre la superficie del sustrato.

PECVD: El Enfoque Asistido por Plasma

La PECVD introduce un tercer elemento en la cámara: el plasma. El plasma, a menudo llamado el cuarto estado de la materia, es un gas que ha sido energizado, típicamente por un campo de radiofrecuencia (RF), hasta que sus átomos están ionizados.

Este proceso crea una mezcla de electrones de alta energía, iones y radicales libres reactivos. Estas especies altamente reactivas colisionan con las moléculas del gas precursor, rompiéndolas e impulsando la reacción de deposición.

El Papel del Plasma

Debido a que el plasma —y no solo el calor— proporciona la energía para la reacción, el sustrato se puede mantener a una temperatura mucho más baja. Los procesos de PECVD suelen funcionar desde temperatura ambiente hasta aproximadamente 350°C.

Esto convierte al plasma en el factor habilitador para la deposición a baja temperatura, expandiendo fundamentalmente el rango de materiales que pueden recubrirse.

Implicaciones Prácticas de la Diferencia de Temperatura

La drástica reducción de la temperatura del proceso no es solo un detalle menor; es la razón principal de la amplia adopción de la PECVD y tiene consecuencias significativas para la fabricación.

Compatibilidad del Sustrato

Esta es la ventaja más significativa de la PECVD. El calor elevado de la CVD tradicional destruiría o dañaría sustratos sensibles a la temperatura como polímeros, plásticos y dispositivos semiconductores totalmente fabricados.

El funcionamiento a baja temperatura de la PECVD la convierte en la opción predeterminada para depositar películas en estos tipos de materiales.

Estrés Térmico Reducido

Las altas temperaturas hacen que los materiales se expandan y se contraigan al enfriarse. Esto puede crear un estrés mecánico significativo entre el sustrato y la película recién depositada, provocando agrietamiento, descamación u deformación.

Al minimizar la diferencia de temperatura, la PECVD reduce significativamente el estrés térmico en el producto final, mejorando su fiabilidad e integridad.

Velocidad de Deposición

A temperaturas más bajas, la PECVD a menudo puede lograr tasas de deposición más altas que un proceso CVD puramente térmico a la misma temperatura. El plasma crea activamente una alta concentración de especies reactivas, acelerando el crecimiento de la película.

Comprender los Compromisos

Si bien la baja temperatura es un gran beneficio, elegir PECVD introduce su propio conjunto de consideraciones. El uso de plasma no es gratis.

Pureza de la Película y Contaminación

El proceso de plasma puede incorporar elementos de los gases precursores, como el hidrógeno, en la película depositada. Esta contaminación puede alterar las propiedades eléctricas u ópticas de la película.

La CVD tradicional de alta temperatura a menudo produce películas más puras porque la alta energía térmica es más efectiva para expulsar dichas impurezas, lo que resulta en un depósito más limpio.

Densidad y Estructura de la Película

El calor elevado en la CVD convencional da a los átomos en la superficie más energía para moverse y asentarse en una estructura óptima, densa y a menudo cristalina.

Las películas de PECVD, depositadas a temperaturas más bajas, a veces pueden ser menos densas o más amorfas (menos cristalinas) porque los átomos tienen menos movilidad superficial durante el crecimiento.

Complejidad del Proceso y del Equipo

Un sistema PECVD es inherentemente más complejo que un sistema CVD térmico tradicional. Requiere un generador de potencia de RF, redes de adaptación y diseños de cámara sofisticados para generar y mantener un plasma uniforme.

Esto aumenta el costo del equipo y la complejidad del mantenimiento en comparación con los sistemas puramente térmicos más simples.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con las limitaciones de su sustrato y las características de la película deseadas.

- Si su enfoque principal es la deposición sobre materiales sensibles a la temperatura: La PECVD es su única opción viable, ya que su baja temperatura de proceso evita el daño al sustrato.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: La CVD tradicional de alta temperatura es a menudo la opción superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es encontrar un equilibrio entre alto rendimiento y buena calidad de película para la producción industrial: La PECVD con frecuencia ofrece el mejor compromiso, permitiendo una deposición rápida a temperaturas moderadas compatibles con muchas aplicaciones.

En última instancia, su decisión se rige por el equilibrio entre el presupuesto térmico de su sustrato y los requisitos de rendimiento específicos de la película delgada final.

Tabla Resumen:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fuente de Energía | Energía térmica alta (calor) | Plasma (campo de RF) |

| Rango de Temperatura Típico | 600°C a 800°C+ | Temperatura ambiente a 350°C |

| Compatibilidad del Sustrato | Solo materiales resistentes al calor | Materiales sensibles al calor (p. ej., polímeros, semiconductores) |

| Pureza de la Película | Alta, con menos impurezas | Puede incluir contaminación por hidrógeno |

| Densidad de la Película | A menudo densa y cristalina | Puede ser menos densa o amorfa |

| Velocidad de Deposición | Menor a la misma temperatura | Mayor a temperaturas más bajas |

| Complejidad del Equipo | Menor | Mayor (requiere sistemas de RF) |

¿Necesita orientación experta sobre la selección del horno adecuado para sus procesos de PECVD o CVD? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas de CVD/PECVD, todos respaldados por una sólida I+D interna y profundas capacidades de personalización. Ya sea que esté trabajando con sustratos sensibles al calor o requiera propiedades de película precisas, podemos ayudarle a optimizar la eficiencia y los resultados de su laboratorio. Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases