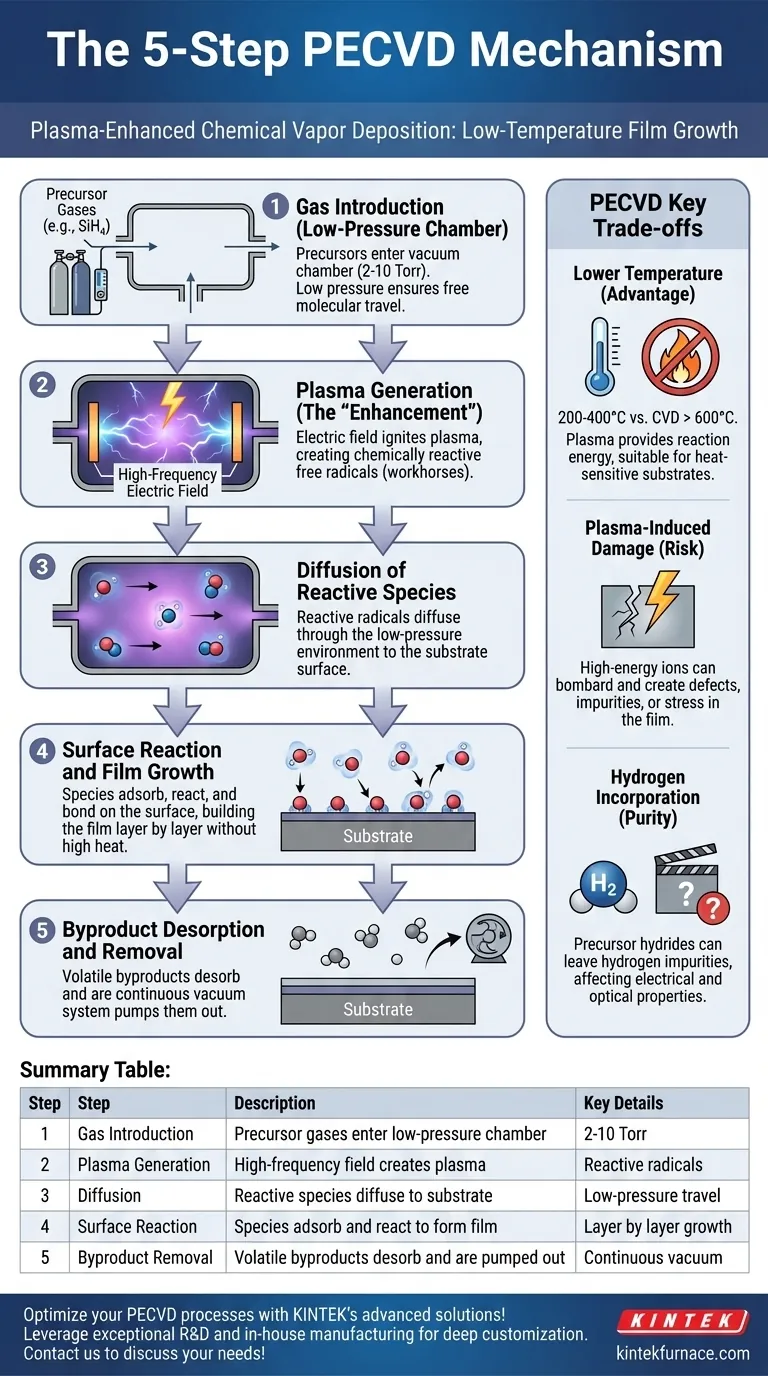

En su esencia, el mecanismo de Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso de cinco pasos que comienza con la introducción de gases reactivos en una cámara y la generación de un plasma. Este plasma crea especies altamente reactivas que se difunden a un sustrato, reaccionan en su superficie para formar una película sólida y liberan subproductos gaseosos que luego se eliminan de la cámara. El uso de plasma es el elemento clave que distingue este proceso de otros métodos de deposición.

PECVD aprovecha la energía de un plasma, no solo las altas temperaturas, para impulsar las reacciones químicas. Esta diferencia fundamental permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional, lo que posibilita una gama mucho más amplia de aplicaciones.

El Proceso PECVD: Un Desglose Paso a Paso

Comprender el mecanismo de PECVD implica seguir el viaje de las moléculas precursoras a medida que se transforman de un gas a una película sólida. Cada paso se controla con precisión para lograr las propiedades de película deseadas.

Paso 1: Introducción de Gas en una Cámara de Baja Presión

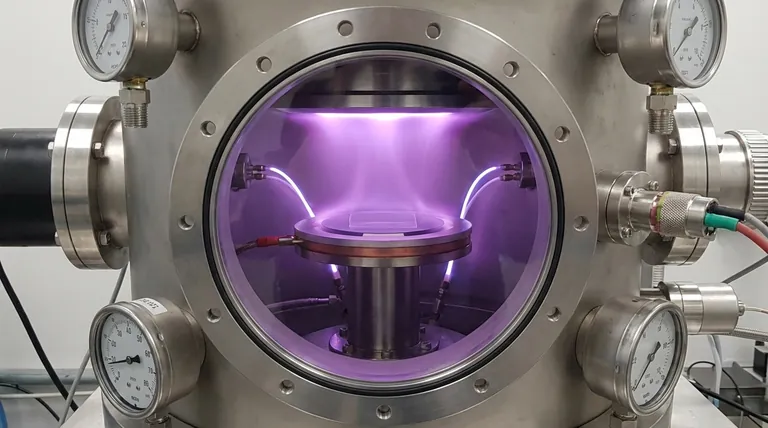

El proceso comienza introduciendo cantidades cuidadosamente medidas de gases reactivos, conocidos como precursores, en una cámara de vacío.

La cámara se mantiene a baja presión, típicamente en el rango de 2 a 10 Torr. Esta baja presión es fundamental para generar un plasma estable y asegurar que las moléculas reactivas puedan viajar libremente al sustrato.

Paso 2: Generación de Plasma (La "Mejora")

Este es el paso definitorio de PECVD. Se aplica un campo eléctrico de alta frecuencia a través del gas en la cámara, despojando electrones de las moléculas precursoras.

Esta acción enciende un plasma, un gas parcialmente ionizado que contiene iones, electrones y una alta concentración de radicales libres químicamente reactivos. Estos radicales son los motores del proceso PECVD.

Paso 3: Difusión de Especies Reactivas

Los radicales libres altamente reactivos y otras especies creadas en el plasma no reaccionan en la fase gaseosa. En cambio, se difunden a través del entorno de baja presión y viajan hacia la superficie del sustrato.

La trayectoria y la energía con la que estas especies llegan al sustrato son parámetros clave que influyen en la densidad y el estrés de la película final.

Paso 4: Reacción Superficial y Crecimiento de la Película

Una vez que las especies reactivas alcanzan el sustrato, se adsorben en la superficie, lo que significa que se adhieren a ella.

Dado que estas especies ya están altamente energizadas por el plasma, pueden reaccionar y unirse con la superficie (y entre sí) sin requerir alta energía térmica. Esta secuencia de adsorción y reacción superficial construye la película delgada, capa por capa.

Paso 5: Desorción y Eliminación de Subproductos

Las reacciones químicas en la superficie a menudo producen subproductos volátiles no deseados. Estas moléculas de subproductos se desorben (se desprenden) de la superficie de la película en crecimiento.

Un sistema de vacío continuo bombea estos subproductos gaseosos fuera de la cámara de reacción, manteniendo la superficie limpia y permitiendo que el proceso de deposición continúe de manera eficiente.

Comprendiendo las Principales Compensaciones

Aunque potente, el uso de plasma introduce ventajas y desafíos específicos que son críticos para comprender el control del proceso.

La Ventaja Principal: Baja Temperatura

El principal beneficio de PECVD es su capacidad para depositar películas a bajas temperaturas (típicamente 200-400 °C), mientras que la CVD tradicional puede requerir 600-1000 °C o más.

Esto es posible porque el plasma proporciona la energía necesaria para romper los enlaces químicos, un papel típicamente desempeñado por el calor. Esto hace que PECVD sea adecuado para sustratos sensibles a la temperatura como plásticos o dispositivos microelectrónicos completamente fabricados.

El Riesgo Inherente: Daño Inducido por Plasma

El plasma no es completamente suave. Los iones de alta energía pueden bombardear el sustrato y la película en crecimiento, creando potencialmente defectos, impurezas o estrés no deseado.

Controlar la potencia y la frecuencia del plasma es un delicado acto de equilibrio entre crear suficientes especies reactivas para una buena tasa de deposición y minimizar este bombardeo dañino.

La Consideración de la Pureza: Incorporación de Hidrógeno

Muchos precursores comunes de PECVD son hidruros (p. ej., silano, SiH₄, para la deposición de dióxido de silicio). Un efecto secundario común es la incorporación de hidrógeno en la película final.

Este hidrógeno incorporado puede afectar las propiedades eléctricas y ópticas de la película. Aunque a veces es deseable, a menudo es una impureza que debe minimizarse mediante un cuidadoso ajuste del proceso.

Elegir la Opción Correcta para su Objetivo

Su objetivo específico determina cómo debe abordar el proceso PECVD y sus parámetros.

- Si su enfoque principal es depositar sobre materiales sensibles al calor: PECVD es su elección ideal, ya que el plasma, no la alta temperatura, proporciona la energía necesaria para la reacción.

- Si su enfoque principal es lograr la máxima pureza de la película: Debe optimizar cuidadosamente la potencia del plasma para minimizar el daño iónico y considerar un recocido posterior a la deposición para eliminar impurezas como el hidrógeno.

- Si su enfoque principal es maximizar la velocidad de deposición: Una mayor potencia de plasma y flujo de gas generalmente aumentarán la tasa de crecimiento de la película, pero esto debe equilibrarse con los posibles impactos en la calidad de la película.

En última instancia, dominar PECVD proviene de comprender que el plasma no es solo una fuente de energía, sino un ingrediente activo que puede ajustar para controlar las propiedades del material final.

Tabla Resumen:

| Paso | Descripción | Detalles Clave |

|---|---|---|

| 1 | Introducción de Gas | Los gases precursores entran en una cámara de vacío de baja presión (2-10 Torr) |

| 2 | Generación de Plasma | Un campo eléctrico de alta frecuencia crea plasma con radicales reactivos |

| 3 | Difusión | Las especies reactivas se difunden a la superficie del sustrato |

| 4 | Reacción Superficial | Las especies se adsorben y reaccionan para formar la película sólida |

| 5 | Eliminación de Subproductos | Los subproductos volátiles se desorben y se bombean hacia afuera |

¡Optimice sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como los sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan un control preciso para la deposición a baja temperatura, minimizando el daño inducido por plasma y mejorando la calidad de la película. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más