La función principal de la Deposición Química de Vapor Mejorada por Plasma (PECVD) en las estructuras de prueba de sensores de gas es establecer una barrera de aislamiento eléctrico fiable en superficies complejas y estructuradas con láser. Al depositar una película de nitruro de silicio (Si3N4) de aproximadamente 100 nm de espesor, este proceso aísla eficazmente las capas activas del sensor para evitar la distorsión de la señal.

Conclusión principal: El PECVD es esencial porque supera la mala calidad de aislamiento asociada con la oxidación térmica en superficies rugosas y estructuradas con láser. Garantiza una separación eléctrica completa entre la capa sensible de óxido de níquel y el sustrato de silicio, garantizando la precisión de las lecturas del sensor.

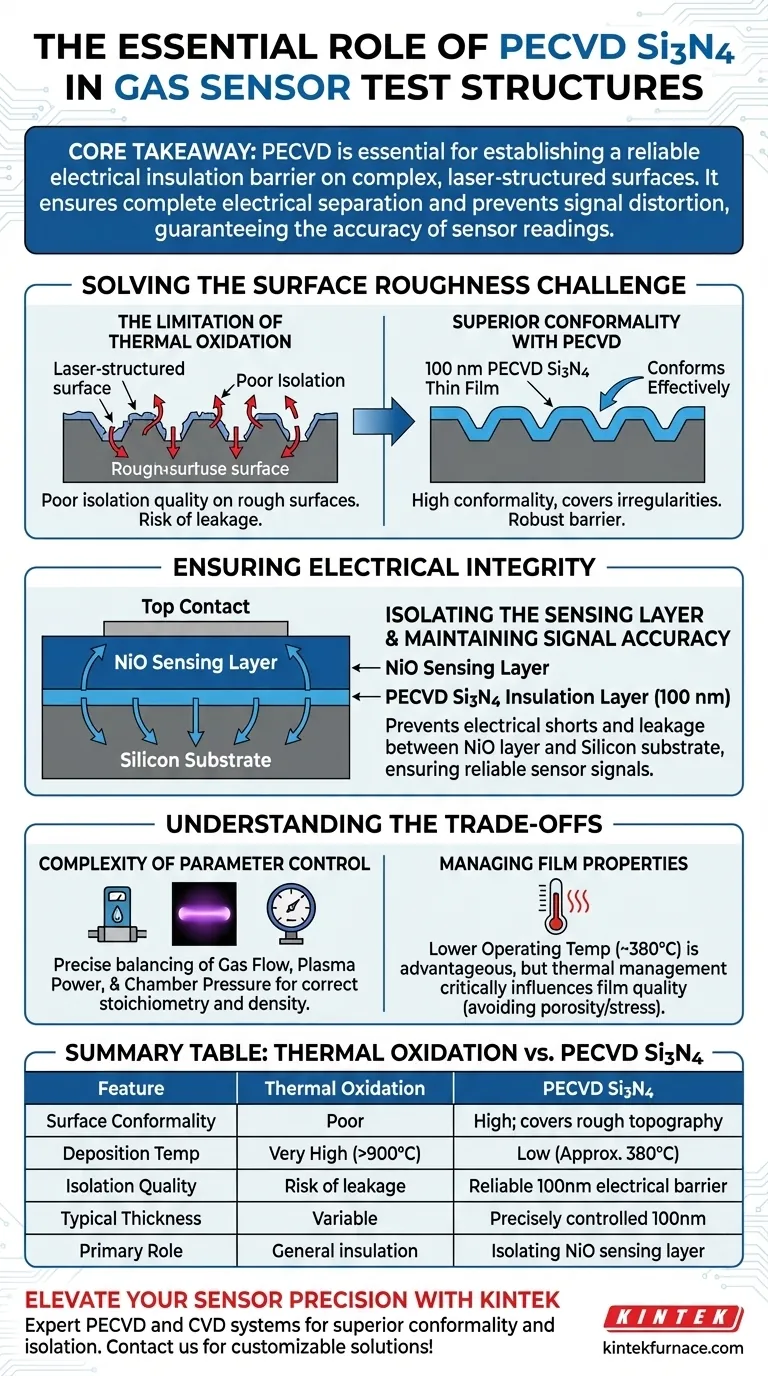

Resolviendo el desafío de la rugosidad superficial

La decisión de utilizar PECVD está impulsada por la topografía física del dispositivo sensor, específicamente los desafíos introducidos por la estructuración con láser.

La limitación de la oxidación térmica

En la fabricación estándar de semiconductores, la oxidación térmica se utiliza a menudo para crear capas de aislamiento. Sin embargo, en superficies rugosas y estructuradas con láser, este método a menudo resulta en una mala calidad de aislamiento.

Conformidad superior

El PECVD resuelve esto al hacer crecer una película delgada de nitruro de silicio (Si3N4) de 100 nm de espesor que se conforma eficazmente a la superficie estructurada. Esta película actúa como una barrera robusta, llenando los huecos y cubriendo las irregularidades que los métodos de oxidación tradicionales podrían pasar por alto.

Garantizando la integridad eléctrica

Además de abordar la rugosidad superficial, la capa de Si3N4 desempeña una función específica en la arquitectura electrónica del sensor.

Aislamiento de la capa sensible

La estructura del sensor de gas normalmente consta de una capa sensible superior de óxido de níquel (NiO) y un sustrato de silicio conductor subyacente. Estos dos componentes deben permanecer eléctricamente distintos para que el dispositivo funcione.

Mantenimiento de la precisión de la señal

La película de Si3N4 depositada por PECVD evita cortocircuitos y corrientes de fuga entre la capa de NiO y el sustrato de silicio. Este aislamiento es indispensable para mantener la precisión y fiabilidad de las señales del sensor durante el funcionamiento.

Comprender las compensaciones

Si bien el PECVD ofrece un aislamiento superior para esta aplicación, introduce variables de proceso específicas que deben gestionarse cuidadosamente para evitar defectos.

Complejidad del control de parámetros

A diferencia de los procesos térmicos más simples, el PECVD requiere el equilibrio preciso de múltiples variables. Los caudales de gas, la potencia del plasma y la presión de la cámara deben controlarse estrictamente para lograr la estequiometría y la densidad de película correctas.

Gestión de las propiedades de la película

Aunque el PECVD es ventajoso por sus menores temperaturas de funcionamiento (a menudo alrededor de 380 °C), la temperatura del sustrato sigue influyendo críticamente en la calidad de la película. Una gestión térmica inadecuada puede dar lugar a películas que sean demasiado porosas (aislamiento deficiente) o demasiado tensas (propensas a agrietarse).

Tomando la decisión correcta para su objetivo

Para garantizar que su sensor de gas funcione correctamente, aplique las siguientes directrices:

- Si su principal objetivo es la fidelidad de la señal: Utilice PECVD para depositar Si3N4, ya que proporciona el aislamiento necesario en superficies rugosas para evitar interferencias eléctricas entre la capa de NiO y el sustrato.

- Si su principal objetivo es el presupuesto térmico: aproveche el PECVD para depositar películas de aislamiento de alta calidad sin exponer el sustrato a las altas temperaturas requeridas por los procesos de horno tradicionales.

Al utilizar PECVD para la deposición de nitruro de silicio, garantiza la integridad estructural y la precisión operativa de sus estructuras de prueba de sensores de gas.

Tabla resumen:

| Característica | Oxidación Térmica | Si3N4 PECVD |

|---|---|---|

| Conformidad de la superficie | Pobre en superficies estructuradas con láser | Alta; cubre topografía rugosa |

| Temperatura de deposición | Muy alta (>900 °C) | Baja (aprox. 380 °C) |

| Calidad del aislamiento | Riesgo de fugas en áreas rugosas | Barrera eléctrica fiable de 100 nm |

| Espesor típico | Variable | Controlado con precisión 100 nm |

| Función principal | Aislamiento general del sustrato | Aislamiento de la capa sensible de NiO |

Mejore la precisión de su sensor con KINTEK

No permita que la distorsión de la señal comprometa su investigación. KINTEK ofrece sistemas PECVD y CVD líderes en la industria diseñados para ofrecer una conformidad y un aislamiento eléctrico superiores para arquitecturas de sensores de gas complejas.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades de laboratorio únicas. Ya sea que esté depositando Si3N4 para aislamiento u optimizando su presupuesto térmico, nuestras soluciones de alta temperatura garantizan la integridad estructural y la precisión operativa de sus dispositivos.

¿Listo para optimizar su proceso de deposición de película delgada? ¡Póngase en contacto con KINTEK hoy mismo para consultar con nuestros expertos técnicos!

Guía Visual

Referencias

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las características de calidad de las películas producidas por PECVD? Descubra películas de alto rendimiento para su laboratorio

- ¿Cuál es la configuración del PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios de las altas tasas de deposición de PECVD? Aumente la eficiencia y reduzca los costos en la fabricación de películas delgadas

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cuáles son algunas aplicaciones de los sistemas PECVD? Descubra soluciones versátiles de películas delgadas para su industria

- ¿En qué se diferencia el PECVD del CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles fueron las configuraciones iniciales de los sistemas de deposición química de vapor asistida por plasma (PECVD)? Explore las innovaciones tempranas en semiconductores

- ¿Cuáles son los orígenes de la PECVD? Descubra el gran avance a baja temperatura en la deposición de películas delgadas