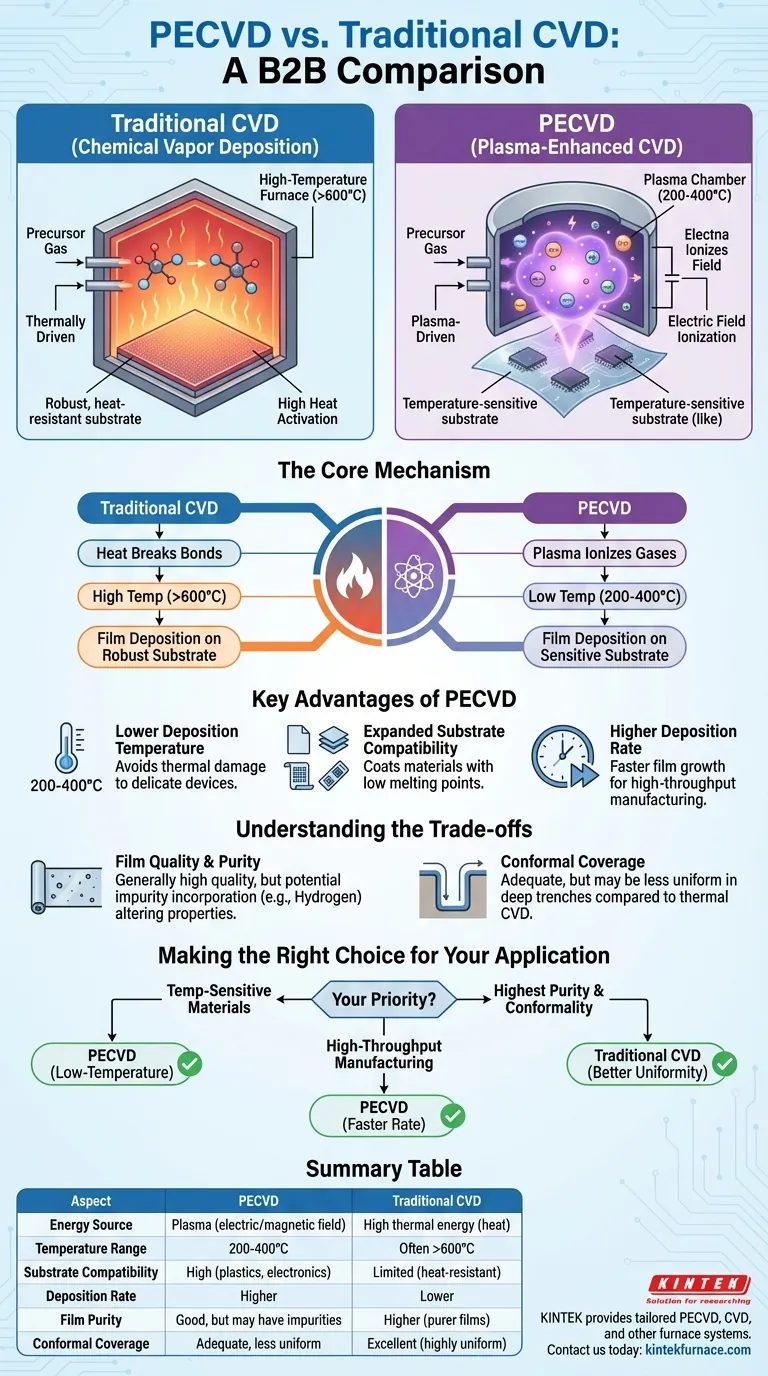

La diferencia fundamental entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) tradicional, impulsada térmicamente, es la fuente de energía utilizada para iniciar la reacción química. Mientras que el CVD tradicional se basa en altas temperaturas (a menudo >600°C) para descomponer los gases precursores, el PECVD utiliza un campo eléctrico para generar un plasma, lo que permite que la deposición se produzca a temperaturas significativamente más bajas (típicamente 200-400°C). Esta distinción es el principal impulsor de todas las demás diferencias en la aplicación, la calidad de la película y la compatibilidad con el sustrato.

La conclusión clave es que el PECVD reemplaza el calor extremo con energía de plasma. Este único cambio expande drásticamente el rango de materiales que se pueden recubrir, haciendo posible depositar películas delgadas de alta calidad sobre sustratos sensibles a la temperatura como plásticos y componentes electrónicos complejos que el CVD tradicional dañaría o destruiría.

El Mecanismo Central: Energía de Plasma versus Energía Térmica

Para comprender las diferencias prácticas, primero debe captar cómo cada proceso impulsa la deposición de la película. La fuente de energía es el factor determinante.

Cómo funciona el CVD tradicional

Los procesos de CVD tradicionales, como el CVD a baja presión (LPCVD), son impulsados térmicamente. Los gases precursores se introducen en un horno de alta temperatura.

El calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos de los gases. Estas especies reactivas luego se difunden y se adsorben en la superficie caliente del sustrato, formando una película delgada, sólida y uniforme.

Cómo funciona el PECVD

El PECVD logra el mismo objetivo sin el calor extremo. Utiliza un campo eléctrico o magnético fuerte para ionizar los gases precursores, creando un plasma.

Este plasma es una mezcla de alta energía de iones, electrones y radicales. Estas partículas altamente reactivas tienen suficiente energía para formar la película deseada cuando entran en contacto con el sustrato, a pesar de que el sustrato en sí permanece a una temperatura mucho más baja.

Ventajas clave del proceso PECVD

El uso de plasma en lugar de calor crea varias ventajas significativas que definen el papel del PECVD en la fabricación y la investigación.

Temperatura de deposición más baja

Este es el beneficio más crítico. Al operar a temperaturas de alrededor de 200-400°C, el PECVD evita el daño térmico al dispositivo o material subyacente.

Compatibilidad de sustrato ampliada

La baja temperatura de funcionamiento permite directamente el recubrimiento de materiales con puntos de fusión bajos o presupuestos térmicos limitados. Esto incluye plásticos, polímeros y obleas semiconductoras completamente fabricadas con interconexiones metálicas sensibles.

Mayor velocidad de deposición

El entorno de plasma es intensamente reactivo, lo que a menudo puede conducir a un crecimiento de película más rápido en comparación con los procesos impulsados térmicamente. Para aplicaciones donde el rendimiento es una preocupación principal, el PECVD puede ofrecer una ventaja de fabricación significativa.

Comprender las compensaciones

Aunque es potente, el PECVD no es un reemplazo universal para todos los métodos de CVD térmico. El uso de plasma introduce compensaciones específicas que deben considerarse.

Calidad y pureza de la película

Las películas de PECVD son generalmente de alta calidad, con buena densidad y adhesión. Sin embargo, el proceso de plasma a veces puede provocar la incorporación de impurezas, como hidrógeno de los gases precursores, en la película.

Esto puede alterar las propiedades químicas, eléctricas y ópticas de la película. En contraste, el CVD térmico de alta temperatura a veces puede producir películas más puras con mejor estequiometría porque el proceso está más cerca del equilibrio termodinámico.

Cobertura conforme

Los procesos térmicos tradicionales como el LPCVD son conocidos por su excelente conformidad, lo que significa que la película se deposita con un espesor altamente uniforme sobre características de superficie complejas y tridimensionales.

Aunque el PECVD proporciona una cobertura adecuada para muchas aplicaciones, la deposición puede tener un componente más direccional del plasma, lo que a veces resulta en una cobertura menos uniforme en zanjas profundas o topografías complejas en comparación con el LPCVD.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto depende completamente de su sustrato, las propiedades de la película requeridas y sus objetivos de fabricación.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: El PECVD es inequívocamente la elección correcta debido a su ventana de procesamiento a baja temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento: La tasa de deposición típicamente más alta del PECVD lo convierte en una opción extremadamente atractiva, asumiendo que las propiedades de la película cumplen con sus requisitos.

- Si su enfoque principal es lograr la mayor pureza y conformidad de la película en un sustrato robusto: Un proceso térmico tradicional como el LPCVD puede ser una mejor opción, particularmente para capas electrónicas críticas.

En última instancia, comprender la interacción entre el calor, el plasma y la formación de películas le permite seleccionar la herramienta precisa para su desafío de ingeniería específico.

Tabla Resumen:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Fuente de energía | Plasma (campo eléctrico/magnético) | Alta energía térmica (calor) |

| Rango de temperatura | 200-400°C | A menudo >600°C |

| Compatibilidad del sustrato | Alta (plásticos, componentes electrónicos) | Limitada (materiales resistentes al calor) |

| Velocidad de deposición | Mayor | Menor |

| Pureza de la película | Buena, pero puede tener impurezas | Mayor (películas más puras) |

| Cobertura conforme | Adecuada, menos uniforme en topografías complejas | Excelente (altamente uniforme) |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios sistemas de PECVD, CVD y otros sistemas de hornos personalizados, como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya esté trabajando con sustratos sensibles a la temperatura o requiera un alto rendimiento. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición de películas delgadas e impulsar su investigación hacia adelante!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases