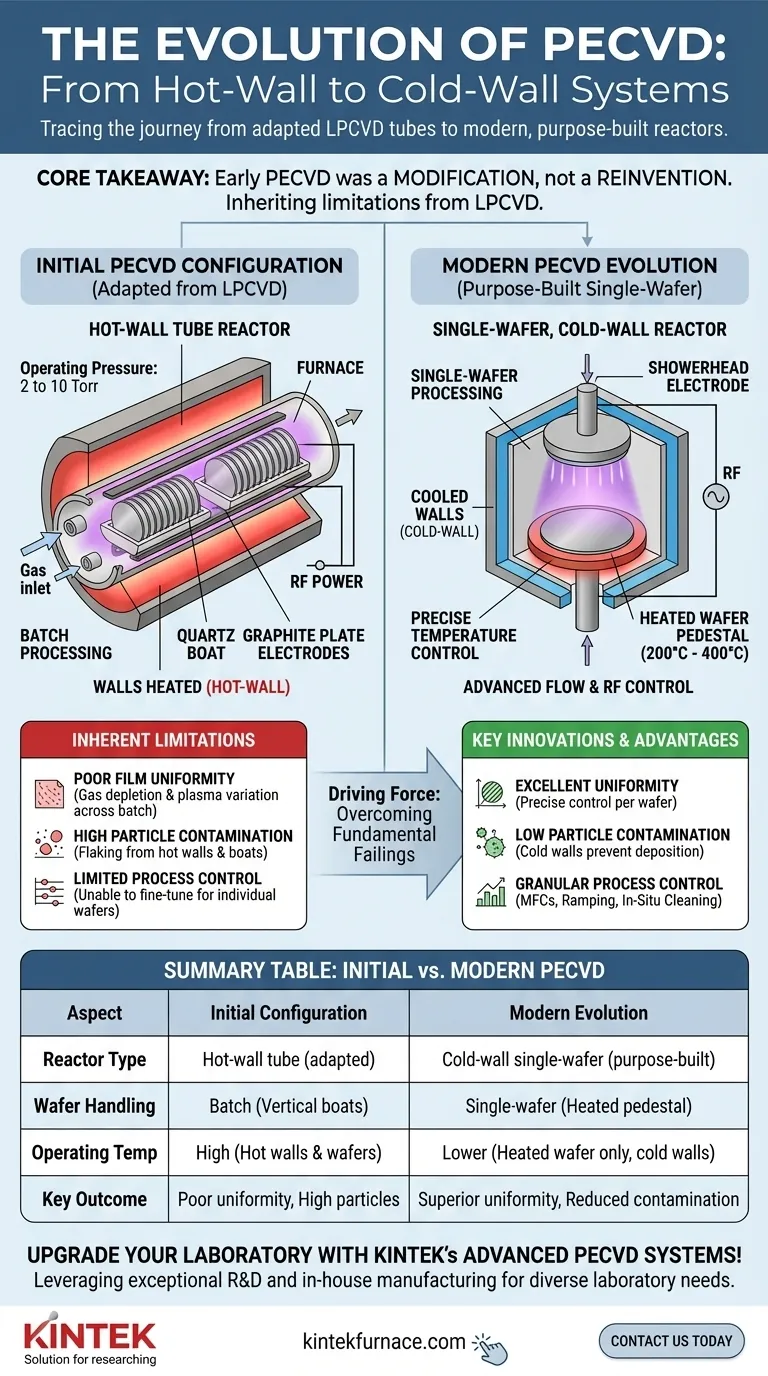

Inicialmente, los primeros sistemas comerciales de Deposición Química de Vapor Asistida por Plasma (PECVD) no fueron diseños nuevos y revolucionarios. En cambio, fueron adaptaciones pragmáticas de la tecnología predominante de su época: la Deposición Química de Vapor a Baja Presión (LPCVD). Estos primeros sistemas se construyeron en torno a un reactor de tubo de pared caliente evacuado, operando a presiones entre 2 y 10 Torr, lo que reflejaba directamente la configuración de los hornos LPCVD existentes.

La conclusión fundamental es que el PECVD temprano fue una modificación, no una reinvención. Al insertar electrodos en los reactores de tubo LPCVD de pared caliente existentes, los ingenieros crearon un proceso de plasma, pero este enfoque heredó todas las limitaciones fundamentales de su predecesor, particularmente la mala uniformidad y la contaminación por partículas.

La base: Adaptación de la tecnología LPCVD

El objetivo del PECVD temprano era lograr la deposición a temperaturas más bajas que el LPCVD, pero el hardware fue una evolución directa de lo que ya se estaba utilizando para procesos de alta temperatura.

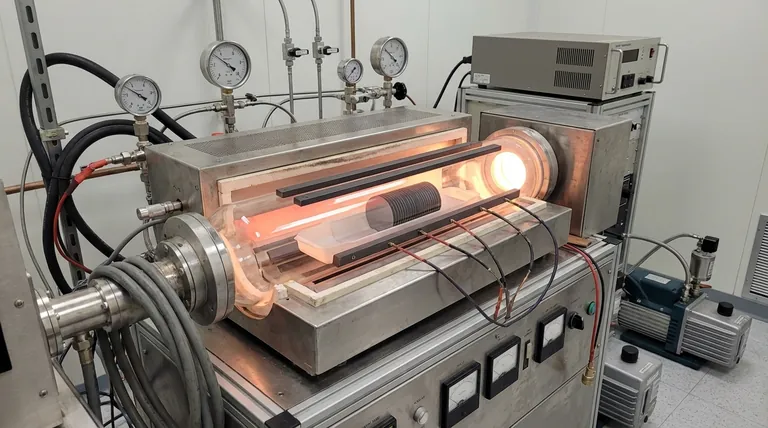

El Reactor de Tubo de Pared Caliente

El componente central de estas primeras generaciones de sistemas era un gran horno de tubo de cuarzo. Este tubo se calentaba externamente, lo que significaba que las paredes del reactor estaban tan calientes como los sustratos que se procesaban.

Dentro de este tubo, las obleas de silicio se cargaban verticalmente en "barcos" de cuarzo, lo que permitía procesar docenas o incluso cientos de obleas en un solo lote.

Introducción del Plasma

Para transformar un sistema LPCVD en un sistema PECVD, se colocaron electrodos dentro del tubo. Estos eran típicamente placas de grafito paralelas que recorrían la longitud del reactor, situadas entre los barcos de obleas.

Cuando se aplicaba potencia de radiofrecuencia (RF) a estos electrodos, se generaba un plasma a partir de los gases precursores, lo que permitía que la deposición ocurriera en las superficies de las obleas a una temperatura mucho más baja.

Condiciones Iniciales de Funcionamiento

Estos sistemas por lotes operaban en un rango de vacío medio de 2 a 10 Torr. Esta presión era necesaria para mantener un plasma estable a través del gran volumen del reactor de tubo.

Comprensión de las Limitaciones Inherentes

Aunque funcionales, tomar prestada la arquitectura de pared caliente trajo consigo problemas significativos y predecibles, que las referencias proporcionadas describen como "fallos similares a los del LPCVD de pared caliente".

Mala Uniformidad de la Película

En un tubo largo y caliente, los reactivos gaseosos se consumen a medida que fluyen desde la entrada hasta el escape. Este efecto de "agotamiento del gas" significaba que las obleas en la parte frontal del tubo estaban expuestas a una concentración de gas diferente a la de las obleas en la parte posterior, lo que provocaba variaciones en el grosor y las propiedades de la película en todo el lote. La densidad del plasma también variaba a lo largo del tubo, lo que agravaba el problema de uniformidad.

Alta Contaminación por Partículas

Debido a que toda la pared del tubo estaba caliente, la deposición ocurría en todas partes, no solo en las obleas. Esta película no deseada en las paredes del reactor y en los barcos de obleas se desprendía durante los ciclos de temperatura, generando partículas que podían caer sobre las obleas y causar defectos que inutilizaban los dispositivos.

Control de Proceso Limitado

Un reactor de tubo por lotes ofrece muy poco control individual. Todo el lote de obleas se somete a las mismas condiciones de temperatura y plasma. Era imposible ajustar finamente los parámetros para una oblea específica o realizar ajustes rápidos del proceso, un requisito clave para la fabricación avanzada de semiconductores.

La Evolución hacia el PECVD Moderno

Los fallos del diseño de tubo de pared caliente impulsaron directamente el desarrollo de los reactores de pared fría de oblea única que son estándar hoy en día.

El Cambio a Reactores de Pared Fría de Oblea Única

Los sistemas PECVD modernos procesan una oblea a la vez en una cámara mucho más pequeña. Fundamentalmente, las paredes de la cámara se mantienen frías mientras que solo el electrodo inferior que soporta la oblea se calienta, a menudo a temperaturas entre 200 °C y 400 °C.

Este diseño de pared fría reduce drásticamente la deposición no deseada en las superficies de la cámara, lo que conduce a un proceso mucho más limpio con muchas menos partículas.

Control de Proceso Granular

Los sistemas contemporáneos cuentan con controles avanzados que eran inimaginables en los primeros hornos de tubo. Esto incluye:

- Controladores de Flujo Másico (MFC) para una entrega de gas precisa y repetible.

- Software de rampa de parámetros para cambiar las condiciones durante la deposición.

- Conmutación de RF para ajustar finamente las propiedades de la película, como el estrés mecánico.

Automatización y Limpieza In-Situ

Los reactores modernos resuelven el problema de las partículas con limpieza de plasma in-situ. Después de procesar una oblea, se utiliza un gas de limpieza para crear un plasma que graba cualquier película residual del interior de la cámara. Este paso automatizado, monitoreado por control de punto final, garantiza un entorno constantemente limpio para cada oblea.

Tomar la Decisión Correcta para Su Objetivo

Comprender esta historia no es meramente académico; aclara los principios fundamentales de ingeniería que definen el equipo de deposición moderno.

- Si su enfoque principal es la ingeniería de procesos: Reconocer las limitaciones de los sistemas de pared caliente explica por qué los reactores modernos de pared fría de oblea única son el estándar de la industria para películas de alto rendimiento.

- Si su enfoque principal es el diseño de equipos: La evolución de los tubos por lotes a las cámaras de oblea única destaca la necesidad imperiosa de maximizar la uniformidad de la película y minimizar la contaminación.

- Si su enfoque principal es la investigación académica: Comprender las configuraciones iniciales proporciona contexto para los datos históricos y aclara la compensación fundamental entre el alto rendimiento del procesamiento por lotes y la alta precisión de los sistemas de sustrato único.

Al rastrear el viaje desde los tubos LPCVD adaptados hasta los reactores de plasma diseñados específicamente, podemos ver claramente cómo cada innovación fue una respuesta directa a una limitación física fundamental.

Tabla de Resumen:

| Aspecto | Configuración Inicial de PECVD | Limitaciones Clave |

|---|---|---|

| Tipo de Reactor | Reactor de tubo de pared caliente adaptado de LPCVD | Mala uniformidad de la película debido al agotamiento del gas y la variación del plasma |

| Presión de Funcionamiento | 2 a 10 Torr | Alta contaminación por partículas por deposición en la pared |

| Manejo de Obleas | Procesamiento por lotes con barcos de cuarzo verticales | Control de proceso limitado e incapacidad para un ajuste fino |

| Generación de Plasma | Electrodos de grafito paralelos alimentados por RF dentro del tubo | Estabilidad e uniformidad del plasma ineficientes |

¡Actualice su laboratorio con los sistemas PECVD avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore su investigación con una uniformidad de película superior y una contaminación reducida: contáctenos hoy para analizar cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados