En resumen, los sistemas PECVD se utilizan en una amplia gama de industrias para depositar películas delgadas de alto rendimiento. Las aplicaciones clave se encuentran en la microelectrónica para crear capas aislantes y conductoras, en la óptica para recubrimientos antirreflectantes y resistentes a los arañazos, y en el embalaje para crear películas de barrera protectoras. La versatilidad de la tecnología también se extiende a dispositivos biomédicos, células solares y recubrimientos resistentes al desgaste para piezas mecánicas.

El verdadero valor del PECVD no reside solo en las películas que crea, sino en su capacidad para hacerlo a bajas temperaturas. Esta única ventaja abre la puerta a la mejora de materiales, desde envases de plástico hasta componentes electrónicos sensibles, que serían destruidos por los métodos de deposición tradicionales de alta temperatura.

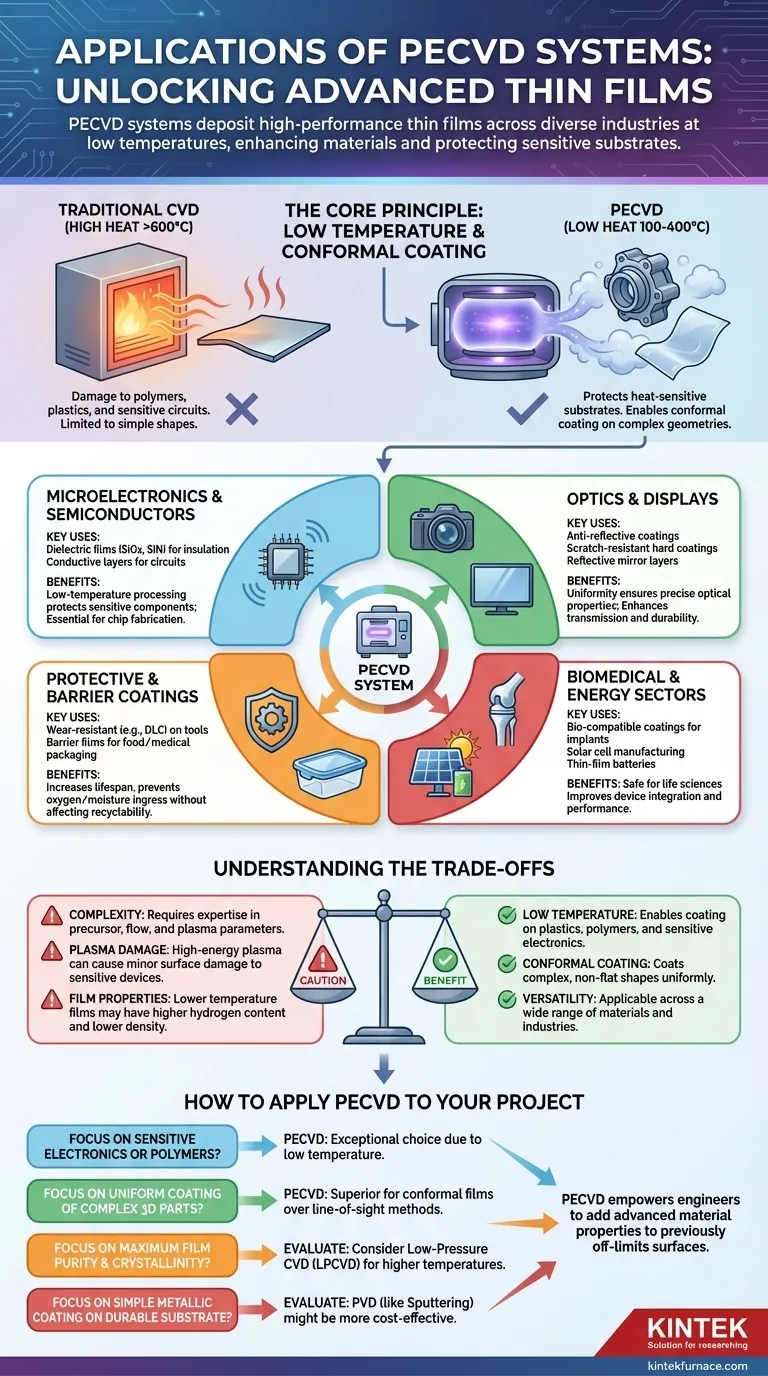

El principio fundamental: Por qué la baja temperatura lo cambia todo

La característica definitoria de la deposición química de vapor asistida por plasma (PECVD) es su uso de un plasma rico en energía para iniciar reacciones químicas, en lugar de depender únicamente del calor elevado. Esta diferencia fundamental es lo que la hace tan ampliamente aplicable.

Protección de sustratos sensibles al calor

La deposición química de vapor (CVD) tradicional a menudo requiere temperaturas de 600-800°C o más. Muchos materiales, como polímeros, plásticos y ciertos circuitos integrados, no pueden soportar este calor.

El PECVD opera a temperaturas mucho más bajas, típicamente 100-400°C. Esto permite la deposición de películas de alta calidad sobre sustratos sensibles a la temperatura sin causar daños, deformaciones o degradación.

Habilitación de recubrimientos conformes en formas complejas

A diferencia de muchas técnicas de deposición de línea de visión (como la evaporación o la pulverización catódica), los precursores en fase gaseosa en un proceso PECVD pueden fluir alrededor y recubrir objetos complejos y tridimensionales.

Esta capacidad de crear un recubrimiento uniforme y conforme en geometrías intrincadas lo hace invaluable para componentes con superficies no planas, desde piezas mecánicas hasta implantes médicos.

Desglose de aplicaciones clave

La combinación de baja temperatura, alta calidad de película y versatilidad desbloquea un conjunto diverso de usos industriales.

En microelectrónica y semiconductores

Esta es una aplicación principal para PECVD. Se utiliza para depositar películas dieléctricas (aislantes), como dióxido de silicio (SiO2) y nitruro de silicio (SiN), que son fundamentales para construir circuitos integrados modernos.

Estas películas aíslan las capas conductoras entre sí, protegen el chip del medio ambiente y forman partes esenciales de los transistores. El PECVD también se utiliza para recubrimientos fotosensibles y conductores dentro del proceso de microfabricación.

En óptica y pantallas

El PECVD se utiliza para aplicar películas delgadas precisas a lentes, espejos y paneles de visualización. Estos recubrimientos pueden diseñarse para tener índices de refracción específicos y crear propiedades antirreflectantes, mejorando la transmisión de luz.

Otras aplicaciones ópticas incluyen la creación de recubrimientos duros duraderos y resistentes a los arañazos o capas altamente reflectantes para espejos y otros componentes ópticos. La uniformidad del proceso es crítica para lograr un rendimiento óptico consistente.

En recubrimientos protectores y de barrera

Para la ingeniería mecánica, el PECVD puede depositar recubrimientos extremadamente duros y resistentes al desgaste (como el carbono tipo diamante) en herramientas y componentes, aumentando drásticamente su vida útil.

En la industria del envasado de alimentos y productos médicos, el PECVD se utiliza para aplicar una capa de barrera delgada y transparente (a menudo a base de silicio) a las películas plásticas. Esta barrera evita la entrada de oxígeno y humedad, preservando el contenido sin afectar la reciclabilidad.

En los sectores biomédico y energético

La naturaleza de baja temperatura del PECVD es fundamental para las ciencias de la vida. Se utiliza para recubrir implantes médicos con materiales biocompatibles que mejoran la integración con el cuerpo y previenen el rechazo. Otros usos incluyen superficies para cultivos celulares y sistemas avanzados de administración de fármacos.

En el sector energético, el PECVD es un proceso clave para la fabricación de células fotovoltaicas (paneles solares) y el desarrollo de materiales de película delgada para baterías de próxima generación y almacenamiento de energía.

Comprendiendo las compensaciones

Aunque potente, el PECVD no es una solución universal. Comprender su contexto operativo es clave para una implementación exitosa.

Complejidad del precursor y el plasma

La calidad de la película final depende en gran medida de los gases precursores utilizados, los caudales de gas, la presión y la potencia del plasma. La optimización de este proceso multivariable requiere una experiencia significativa para lograr las propiedades de película deseadas.

Potencial de daño inducido por plasma

Si bien la baja temperatura protege el sustrato del daño térmico, el propio plasma de alta energía a veces puede causar pequeños daños en la superficie o introducir impurezas si no se controla cuidadosamente. Esta es una consideración crítica para dispositivos electrónicos extremadamente sensibles.

Pureza y densidad de la película

Debido a que el PECVD opera a temperaturas más bajas, las películas resultantes a veces pueden incorporar más hidrógeno y tener una densidad ligeramente menor en comparación con las películas cultivadas con métodos de alta temperatura. Para aplicaciones que requieren la pureza o calidad cristalina absolutamente más alta, otros métodos pueden ser más adecuados.

Cómo aplicar esto a su proyecto

La elección de la tecnología de deposición debe basarse completamente en el material de su sustrato y las propiedades deseadas de la película.

- Si su enfoque principal son los componentes electrónicos sensibles o los sustratos poliméricos: PECVD es una opción excepcional debido a su procesamiento a baja temperatura, que previene el daño del sustrato.

- Si su enfoque principal es recubrir piezas 3D complejas de manera uniforme: la capacidad de PECVD para crear películas conformes lo hace muy superior a las técnicas de deposición de línea de visión.

- Si su enfoque principal es la máxima pureza y cristalinidad de la película: debe evaluar si PECVD satisface sus necesidades o si es necesario un método de mayor temperatura, como el CVD de baja presión (LPCVD).

- Si su enfoque principal es un recubrimiento metálico simple en un sustrato duradero: un método de deposición física de vapor (PVD) más simple, como la pulverización catódica, podría ser más rentable.

En última instancia, el PECVD permite a los ingenieros añadir propiedades materiales avanzadas a superficies que antes estaban fuera del alcance de la mejora a alta temperatura.

Tabla resumen:

| Área de aplicación | Usos clave | Beneficios clave |

|---|---|---|

| Microelectrónica y semiconductores | Películas dieléctricas (ej., SiO2, SiN), capas conductoras | Procesamiento a baja temperatura, protege circuitos sensibles |

| Óptica y pantallas | Recubrimientos antirreflectantes, capas resistentes a los arañazos | Recubrimiento uniforme, propiedades ópticas precisas |

| Recubrimientos protectores y de barrera | Recubrimientos resistentes al desgaste (ej., DLC), películas de barrera para embalaje | Recubrimiento conforme en formas complejas, mejora la durabilidad |

| Biomedicina y energía | Recubrimientos biocompatibles para implantes, fabricación de células solares | Permite el uso en sustratos sensibles al calor, mejora el rendimiento del dispositivo |

¡Libere todo el potencial del PECVD para sus proyectos con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que se encuentre en microelectrónica, óptica o sectores biomédicos, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. ¡Contáctenos hoy para conversar cómo podemos mejorar las capacidades de su laboratorio e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura