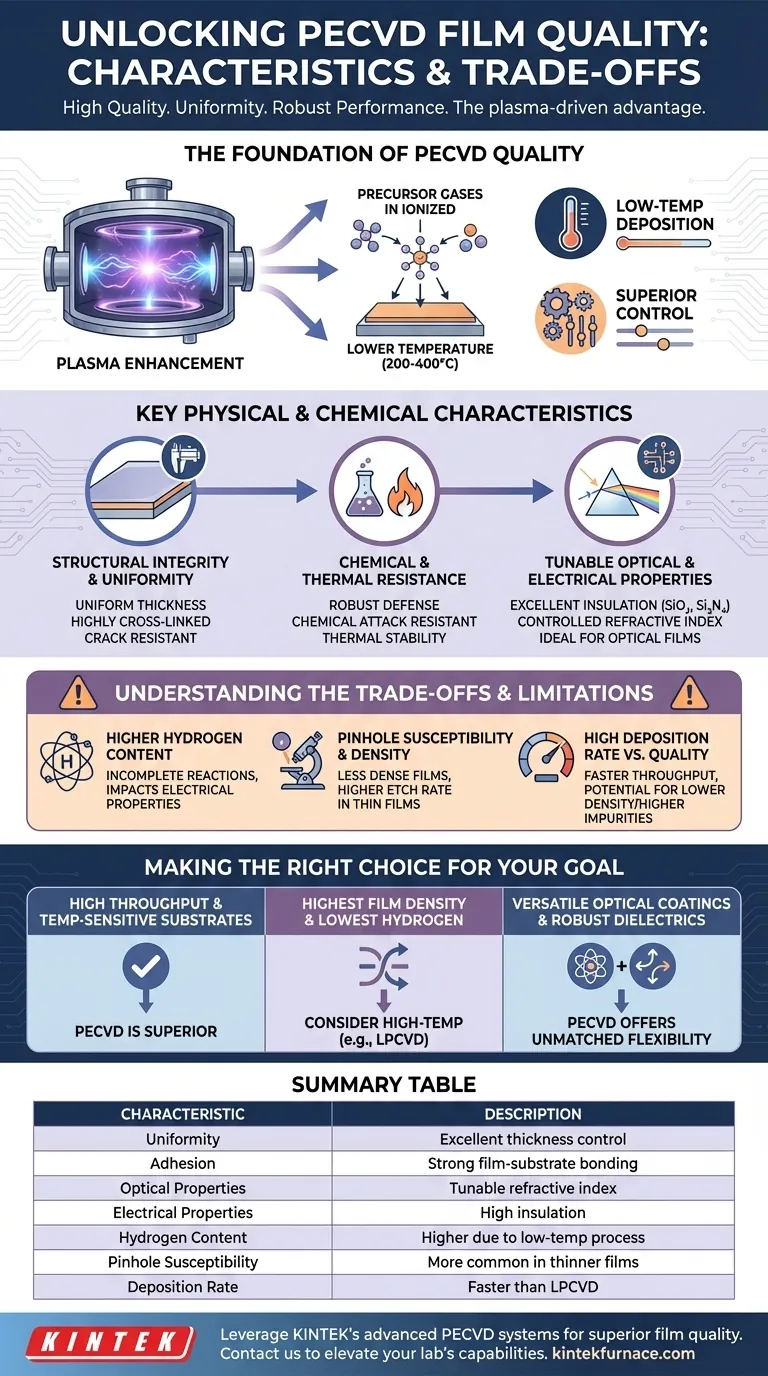

En esencia, las películas producidas por Deposición Química de Vapor Asistida por Plasma (PECVD) se caracterizan por su alta calidad, uniformidad y rendimiento robusto en una variedad de aplicaciones. El proceso impulsado por plasma permite el crecimiento de películas con excelente adhesión, resistencia al agrietamiento y propiedades ópticas y eléctricas controladas con precisión, todo ello mientras opera a temperaturas significativamente más bajas que los métodos de CVD convencionales.

La ventaja definitoria de PECVD es su capacidad para producir películas versátiles y de alta calidad en materiales sensibles a la temperatura. Sin embargo, este beneficio de baja temperatura introduce una compensación crítica: las películas a menudo contienen un mayor contenido de hidrógeno y pueden ser más susceptibles a los orificios (pinholes) que las depositadas a temperaturas más altas.

La base de la calidad de las películas PECVD

Las características únicas de las películas PECVD provienen directamente de su uso de plasma para energizar los gases precursores. Esta diferencia fundamental con los procesos impulsados térmicamente, como la CVD a Baja Presión (LPCVD), dicta las propiedades finales de la película.

El papel del asistente de plasma

En un sistema PECVD, un campo eléctrico crea un plasma, que es un estado de alta energía de gas ionizado. Este plasma descompone eficazmente las moléculas de gas precursor en especies altamente reactivas.

Esta mayor reactividad permite que la deposición ocurra a temperaturas de sustrato mucho más bajas (por ejemplo, 200-400 °C) en comparación con las altas temperaturas (600-800 °C+) requeridas para la CVD tradicional.

Control superior sobre las propiedades de la película

El proceso de plasma otorga a los operadores un control excepcional sobre la película final. Al ajustar con precisión parámetros como las tasas de flujo de gas, la potencia del plasma, la presión y la temperatura, se pueden manipular directamente las características finales de la película.

Esto permite un ajuste fino de propiedades como la tensión interna, el índice de refracción y la dureza para cumplir con los requisitos específicos del dispositivo.

Excelente conformabilidad y cobertura

PECVD proporciona una buena cobertura tridimensional sobre topografías de superficie complejas. Esto lo hace más efectivo que las técnicas de deposición de línea de visión, como la Deposición Física de Vapor (PVD), para recubrir estructuras intrincadas que se encuentran en la microelectrónica moderna.

Características físicas y químicas clave

Las películas PECVD son valoradas por un conjunto consistente de propiedades físicas, químicas y funcionales deseables.

Integridad estructural y uniformidad

Las películas depositadas mediante PECVD son conocidas por su espesor uniforme en todo el sustrato. También están altamente entrecruzadas, lo que contribuye a su integridad estructural y fuerte resistencia al agrietamiento.

Resistencia química y térmica

La naturaleza densa y entrecruzada de estas películas las hace muy robustas. Exhiben una resistencia sobresaliente al ataque químico y pueden soportar cambios térmicos significativos sin degradarse, lo que las hace adecuadas para recubrimientos protectores.

Propiedades ópticas y eléctricas ajustables

PECVD es una tecnología dominante para la fabricación de capas ópticas y dieléctricas. Materiales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) pueden depositarse con un excelente aislamiento eléctrico.

Además, la capacidad de controlar el índice de refracción hace que PECVD sea ideal para crear recubrimientos antirreflectantes y otras películas ópticas.

Comprender las compensaciones y limitaciones

Ninguna técnica de deposición es perfecta. La naturaleza de baja temperatura de PECVD, si bien es un beneficio principal, también introduce compromisos específicos que son críticos de entender.

El problema del contenido de hidrógeno

Debido a que los gases precursores (por ejemplo, silano, SiH₄) se descomponen por la energía del plasma en lugar del calor extremo, las reacciones químicas no siempre están completas. Esto a menudo da como resultado que los átomos de hidrógeno de los precursores se incorporen a la película depositada.

Este contenido elevado de hidrógeno puede afectar las propiedades eléctricas y la estabilidad a largo plazo de la película, un factor que debe gestionarse para aplicaciones electrónicas sensibles.

Orificios (Pinhole) y densidad de la película

Las películas depositadas a temperaturas más bajas tienden a ser menos densas que sus contrapartes de alta temperatura. Esto puede llevar a una mayor susceptibilidad a los orificios (pinholes), que son defectos microscópicos que pueden comprometer las propiedades de barrera de una película.

Este efecto es particularmente notable en películas más delgadas (inferiores a ~4000 Å) y puede resultar en una tasa de grabado mayor en comparación con películas más densas de procesos como LPCVD.

Alta tasa de deposición frente a calidad de la película

PECVD ofrece tasas de deposición significativamente más altas que muchos otros métodos, lo cual es una gran ventaja para el rendimiento de la fabricación. Por ejemplo, el nitruro de silicio PECVD se puede depositar órdenes de magnitud más rápido que con LPCVD.

Sin embargo, esta velocidad a veces puede producirse a expensas de lograr la densidad de película absolutamente más alta y los niveles más bajos de impurezas posibles con procesos más lentos y a temperaturas más altas.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere equilibrar las necesidades de su sustrato, sus objetivos de rendimiento y sus objetivos de fabricación.

- Si su enfoque principal es el alto rendimiento y el procesamiento en sustratos sensibles a la temperatura (como polímeros o obleas preprocesadas): PECVD es la opción superior debido a su bajo presupuesto térmico y altas tasas de deposición.

- Si su enfoque principal es lograr la densidad de película absolutamente más alta y el menor contenido de hidrógeno para una capa electrónica crítica: Un proceso de alta temperatura como LPCVD puede ser más adecuado, asumiendo que su sustrato puede soportar el calor.

- Si su enfoque principal es crear recubrimientos ópticos versátiles o capas dieléctricas robustas: PECVD ofrece una combinación inigualable de control de propiedades, eficiencia y flexibilidad de materiales.

Al comprender este equilibrio entre la flexibilidad a baja temperatura y la composición de la película, puede aprovechar eficazmente PECVD para lograr una vasta gama de objetivos avanzados de materiales y dispositivos.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Uniformidad | Excelente control de espesor en los sustratos |

| Adhesión | Fuerte unión película-sustrato |

| Propiedades ópticas | Índice de refracción ajustable para recubrimientos |

| Propiedades eléctricas | Alto aislamiento para capas dieléctricas |

| Contenido de hidrógeno | Mayor debido al proceso a baja temperatura |

| Susceptibilidad a orificios | Más común en películas más delgadas |

| Tasa de deposición | Más rápida que LPCVD, lo que ayuda al rendimiento |

Aproveche la excepcional I+D y la fabricación interna de KINTEK para elevar las capacidades de su laboratorio con sistemas PECVD avanzados. Nuestras soluciones de horno de alta temperatura, incluidos los sistemas CVD/PECVD, están diseñadas para diversos laboratorios, ofreciendo una profunda personalización para satisfacer sus necesidades experimentales únicas. Logre una calidad de película superior con control preciso: contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares