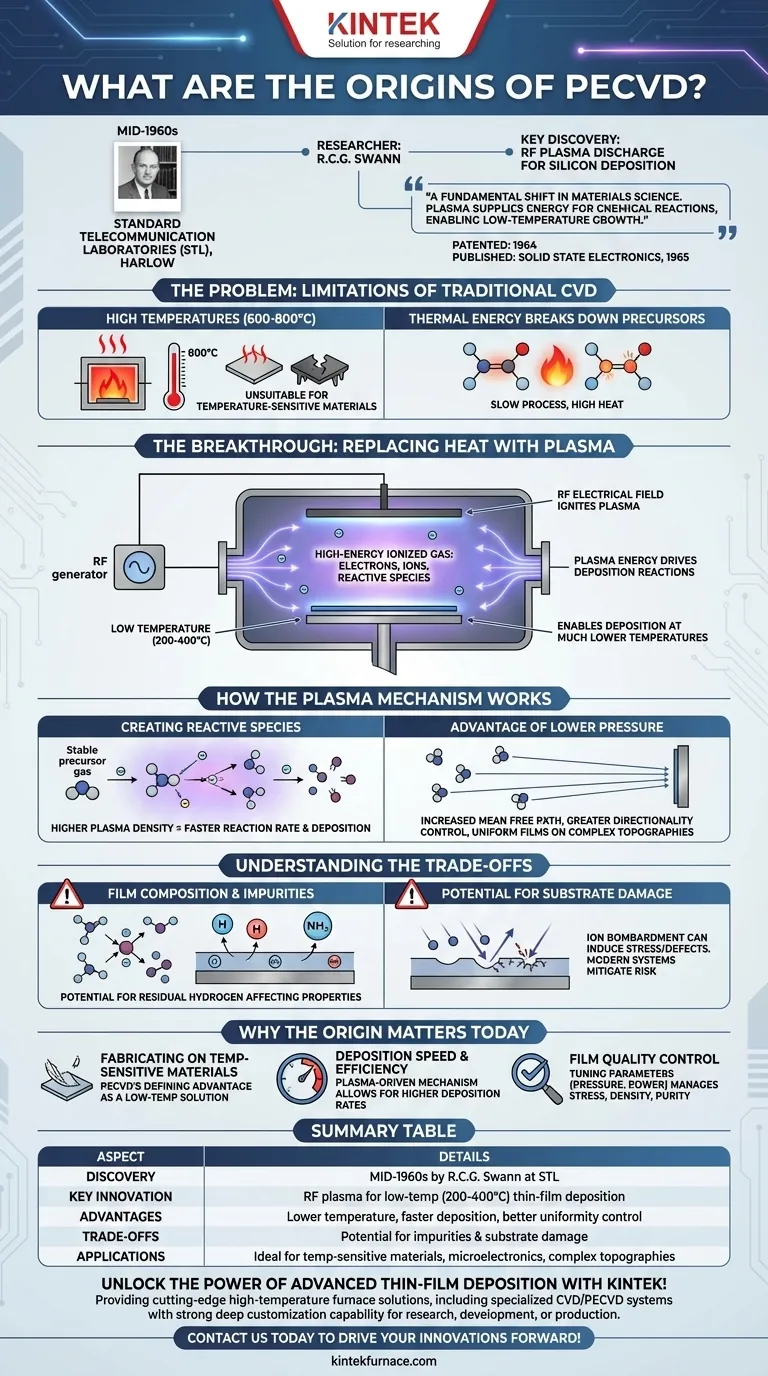

Los orígenes de la Deposición Química de Vapor Asistida por Plasma (PECVD) se remontan a mediados de la década de 1960 en Standard Telecommunication Laboratories (STL) en Harlow, Essex. El avance fue realizado por el investigador R.C.G. Swann, quien descubrió que el uso de una descarga de plasma de radiofrecuencia (RF) promovía drásticamente la deposición de compuestos de silicio sobre sustratos. Este hallazgo fundamental se detalló en solicitudes de patentes en 1964 y se publicó en la revista Solid State Electronics en 1965.

El descubrimiento de la PECVD fue un cambio fundamental en la ciencia de los materiales. Demostró que un plasma podía suministrar la energía para las reacciones químicas, permitiendo el crecimiento de películas delgadas de alta calidad a temperaturas mucho más bajas de las requeridas por los métodos convencionales.

El problema que la PECVD nació para resolver

Limitaciones de la CVD tradicional

Antes de la PECVD, el método principal para depositar películas de alta calidad era la Deposición Química de Vapor (CVD). Este proceso se basa en altas temperaturas, que a menudo superan los 600-800 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar las reacciones químicas en la superficie de un sustrato.

Aunque es eficaz, el requisito de alta temperatura de la CVD tradicional limitaba severamente sus aplicaciones. No era adecuada para depositar películas sobre sustratos que no pudieran soportar dicho calor, como aquellos con capas metálicas previamente fabricadas o materiales sensibles a la temperatura.

El Avance: Reemplazar el Calor con Plasma

El descubrimiento de R.C.G. Swann ofreció una solución elegante. En lugar de depender únicamente de la energía térmica, su método utilizaba un campo eléctrico de RF para encender un plasma.

Este plasma es un gas ionizado y de alta energía que contiene una densa sopa de electrones, iones y especies neutras altamente reactivas. Estas partículas energéticas proporcionan la energía de activación necesaria para romper los enlaces químicos e impulsar las reacciones de deposición, todo mientras mantienen el sustrato a una temperatura mucho más baja (típicamente 200-400 °C).

Cómo funciona el mecanismo de plasma

Creación de Especies Reactivas

La función central del plasma es crear una alta concentración de especies químicas reactivas a partir de los gases precursores estables. Aumentar la densidad del plasma aumenta directamente la disponibilidad de estos reactivos.

Esto acelera la velocidad general de la reacción, permitiendo una deposición de película más rápida en comparación con otras técnicas de baja temperatura.

La Ventaja de la Presión más Baja

El uso de un plasma también permite que el proceso se ejecute a presiones más bajas. Esto tiene un beneficio crítico: aumenta el "camino libre medio" de las moléculas de gas, lo que significa que viajan más lejos antes de chocar entre sí.

Esto otorga a los ingenieros de procesos un mayor control sobre la direccionalidad de los iones que se mueven hacia el sustrato. El resultado es un proceso más flexible y eficiente capaz de producir películas uniformes sobre topografías complejas.

Comprender las Compensaciones

Composición de la Película e Impurezas

Una compensación clave en la PECVD es la composición de la película. Debido a que las reacciones del plasma son tan complejas y energéticas, los gases precursores pueden no descomponerse por completo.

Esto puede llevar a la incorporación de impurezas, como hidrógeno del silano ($\text{SiH}_4$) o precursores de amoníaco ($\text{NH}_3$), en la película depositada. Este hidrógeno residual puede afectar las propiedades eléctricas y mecánicas de la película.

Potencial de Daño al Sustrato

Los mismos iones energéticos que impulsan la reacción de deposición también pueden bombardear físicamente la superficie del sustrato. Si no se controla cuidadosamente, este bombardeo iónico puede inducir tensión o crear defectos en el material subyacente.

Los sistemas PECVD modernos ofrecen un control preciso sobre la potencia y la presión del plasma para minimizar este riesgo, pero sigue siendo un factor inherente al proceso.

Por qué el origen de la PECVD sigue siendo importante hoy

Comprender el principio fundamental de la PECVD —utilizar energía de plasma en lugar de energía térmica— es clave para aprovecharla de manera efectiva.

- Si su enfoque principal es la fabricación en materiales sensibles a la temperatura: El origen de la PECVD como solución a baja temperatura sigue siendo su ventaja más significativa y definitoria.

- Si su enfoque principal es la velocidad y eficiencia de deposición: El mecanismo impulsado por plasma permite tasas de deposición más altas que muchas técnicas de baja temperatura competidoras.

- Si su enfoque principal es la calidad de la película: Comprender el papel del plasma es fundamental para ajustar parámetros como la presión y la potencia para controlar la tensión, la densidad y la pureza química de la película.

Este cambio fundamental de energía térmica a energía basada en plasma amplió fundamentalmente las posibilidades de la deposición de películas delgadas y permitió el desarrollo de la microelectrónica moderna.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Descubrimiento | Mediados de la década de 1960 por R.C.G. Swann en Standard Telecommunication Laboratories |

| Innovación Clave | Uso de plasma de RF para deposición de películas delgadas a baja temperatura (200-400°C) |

| Ventajas | Temperatura más baja, deposición más rápida, mejor control sobre la uniformidad de la película |

| Compensaciones | Potencial de impurezas (ej. hidrógeno) y daño al sustrato por bombardeo iónico |

| Aplicaciones | Ideal para materiales sensibles a la temperatura, microelectrónica y topografías complejas |

¡Desbloquee el Poder de la Deposición Avanzada de Películas Delgadas con KINTEK!

¿Está trabajando con materiales sensibles a la temperatura o busca una deposición de película eficiente y de alta calidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que se encuentre en investigación, desarrollo o producción.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD y otras soluciones de hornos pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados