La principal ventaja de la PECVD es su capacidad para depositar películas delgadas densas y de alta calidad a temperaturas significativamente más bajas que la deposición química de vapor (CVD) tradicional. Esto se logra utilizando un plasma energizado para impulsar las reacciones químicas necesarias para la deposición, en lugar de depender únicamente de la alta energía térmica. Esta diferencia fundamental hace que la PECVD sea ideal para aplicaciones que involucran sustratos sensibles al calor y permite un control superior sobre las propiedades de la película final.

El valor central de la PECVD no es solo su menor temperatura, sino el control que proporciona. Al reemplazar el calor de fuerza bruta con energía de plasma dirigida, desacopla la velocidad de reacción de la temperatura, dando a los ingenieros y científicos un comando preciso sobre las características del material depositado.

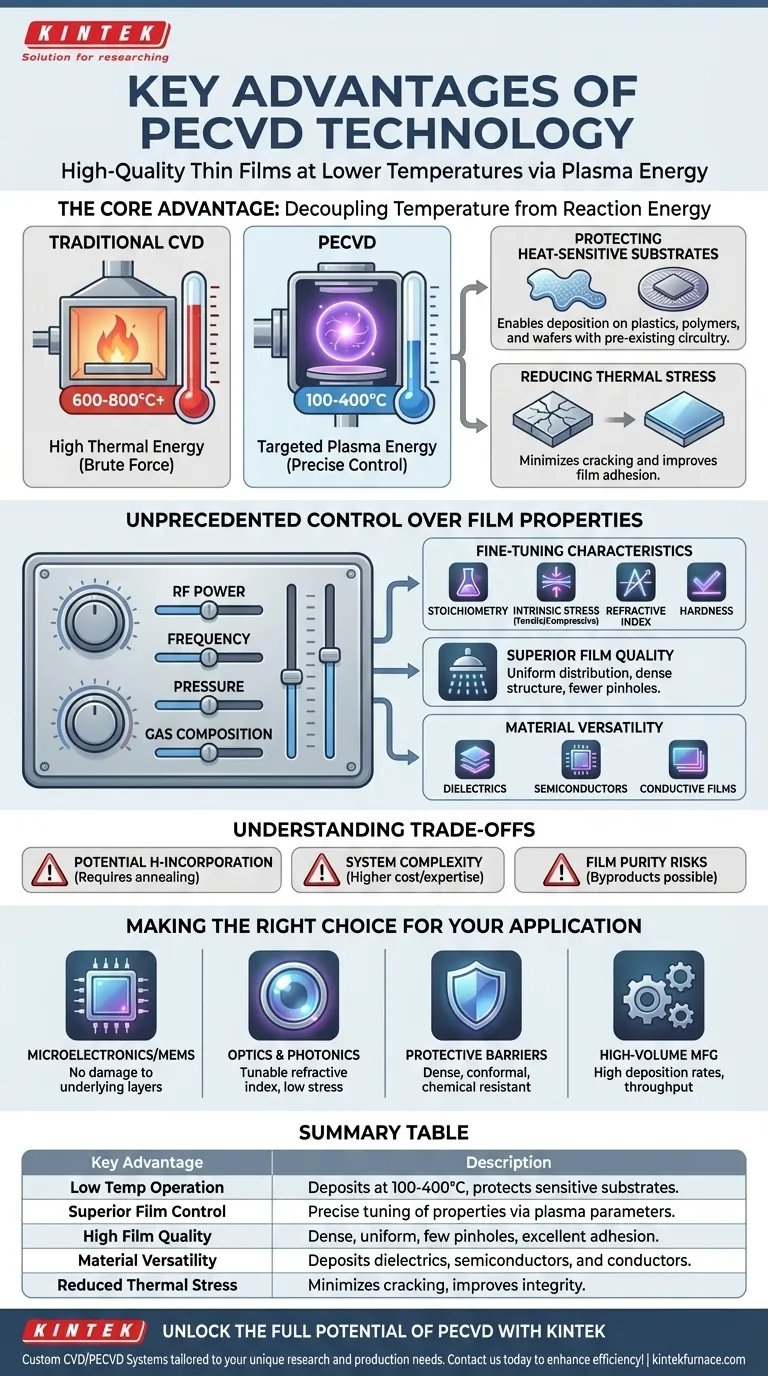

La Ventaja Central: Desacoplar la Temperatura de la Energía de Reacción

La característica definitoria de la Deposición Química de Vapor Asistida por Plasma (PECVD) es el uso de plasma —un gas ionizado— para proporcionar la energía para la formación de la película. Esto cambia fundamentalmente el proceso de deposición en comparación con la CVD térmica convencional.

Protección de Sustratos Sensibles al Calor

En la CVD tradicional, las temperaturas de 600-800 °C o superiores son comunes. Estas temperaturas destruirían o dañarían muchos materiales.

La PECVD opera a temperaturas mucho más bajas, típicamente en el rango de 100-400 °C. Esto hace posible depositar películas de alta calidad en sustratos como plásticos, polímeros o obleas semiconductoras con circuitos metálicos preexistentes que no toleran el calor alto.

Reducción del Estrés Térmico y los Defectos

Las altas temperaturas inducen estrés térmico a medida que los materiales con diferentes coeficientes de expansión se enfrían. Esto a menudo conduce a grietas en la película y una mala adhesión.

Al minimizar la temperatura del proceso, la PECVD reduce significativamente este estrés térmico, lo que resulta en películas menos propensas a agrietarse y que demuestran una excelente adhesión al sustrato.

Control Sin Precedentes Sobre las Propiedades de la Película

El uso de plasma proporciona múltiples palancas para ajustar el proceso de deposición. El ajuste de parámetros como la potencia de RF, la frecuencia, la presión y la composición del gas permite una ingeniería precisa de las características finales de la película.

Ajuste Fino de las Características del Material

Los ingenieros pueden controlar meticulosamente la estequiometría (la proporción elemental) de la película. Por ejemplo, en la deposición de nitruro de silicio (SiNx), se puede ajustar la proporción de silicio a nitrógeno.

Las técnicas avanzadas, como la mezcla de frecuencias de RF altas y bajas, permiten el control directo del esfuerzo intrínseco de la película, cambiándolo de tensión a compresión para cumplir con requisitos específicos del dispositivo. Propiedades como el índice de refracción y la dureza también se pueden ajustar con precisión.

Logro de una Calidad de Película Superior

Los sistemas PECVD a menudo utilizan un diseño de "cabezal de ducha" para la inyección de gas, lo que garantiza una distribución uniforme de los gases precursores sobre el sustrato. Esto da como resultado películas con excelente uniformidad de espesor.

El proceso impulsado por plasma crea especies químicas altamente reactivas, lo que conduce a una estructura de película muy densa y entrecruzada con menos orificios en comparación con otros métodos. Esta densidad es fundamental para crear capas de barrera efectivas.

Expansión de la Versatilidad de los Materiales

La PECVD es una técnica extremadamente versátil capaz de depositar una amplia gama de materiales. Esto incluye dieléctricos (dióxido de silicio, nitruro de silicio), semiconductores (silicio amorfo) e incluso algunas películas conductoras.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Potencial de Incorporación de Hidrógeno

Muchos procesos PECVD utilizan gases precursores que contienen hidrógeno (como el silano, SiH₄). El plasma puede provocar que los átomos de hidrógeno se incorporen en la película en crecimiento.

Este hidrógeno incorporado a veces puede afectar negativamente las propiedades eléctricas de la película, una consideración crítica para ciertos dispositivos electrónicos y optoelectrónicos. A menudo se requiere un recocido posterior a la deposición para expulsarlo.

Complejidad del Sistema

Los sistemas PECVD son más complejos que los hornos CVD térmicos simples. Requieren generadores de energía de RF, redes de adaptación de impedancia y controles de vacío sofisticados para mantener y gestionar el plasma.

Esta complejidad puede traducirse en mayores costos iniciales de equipo y la necesidad de una experiencia de ingeniería de procesos más especializada.

Pureza de la Película y Subproductos

Dado que el proceso es químico, siempre existe el riesgo de que los subproductos precursores se incorporen a la película, lo que afecta su pureza final.

Para aplicaciones que requieren la pureza más absoluta, un método físico como la Deposición Física de Vapor (PVD) podría ser preferible, ya que no implica reacciones químicas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta depende completamente de su objetivo final y de las limitaciones del material.

- Si su enfoque principal es la microelectrónica o los MEMS: Elija PECVD por su capacidad para depositar dieléctricos de alta calidad sin dañar las capas metálicas subyacentes o los componentes sensibles.

- Si su enfoque principal es la óptica o la fotónica: Aproveche la PECVD por su control preciso y ajustable sobre el índice de refracción y las películas de baja tensión, que son fundamentales para guías de onda y recubrimientos antirreflectantes.

- Si su enfoque principal es crear barreras protectoras: Utilice la PECVD para producir recubrimientos densos, sin orificios y altamente conformados que proporcionen una excelente resistencia a la corrosión y a los productos químicos.

- Si su enfoque principal es la fabricación de alto volumen: Aproveche las altas velocidades de deposición de la PECVD, que ofrecen importantes ventajas de rendimiento sobre la CVD convencional y muchas técnicas de PVD.

Al comprender cómo el plasma altera fundamentalmente el proceso de deposición, puede aprovechar eficazmente la PECVD para lograr propiedades del material que de otro modo serían inalcanzables.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Operación a Baja Temperatura | Deposita películas a 100-400 °C, protegiendo sustratos sensibles al calor como plásticos y semiconductores. |

| Control Superior de la Película | Permite el ajuste preciso de la estequiometría, el esfuerzo, el índice de refracción y la dureza a través de los parámetros del plasma. |

| Alta Calidad de Película | Produce películas densas y uniformes con excelente adhesión y menos orificios para barreras efectivas. |

| Versatilidad del Material | Capaz de depositar dieléctricos, semiconductores y películas conductoras para diversos usos. |

| Esfuerzo Térmico Reducido | Minimiza el agrietamiento y mejora la integridad de la película al reducir las temperaturas del proceso. |

¡Libere todo el potencial de la PECVD para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con microelectrónica, óptica, barreras protectoras o fabricación de alto volumen. Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio