En la deposición química de vapor asistida por plasma (PECVD), la competencia simultánea entre grabado, nucleación y deposición es el mecanismo fundamental que permite un control preciso sobre la preparación de materiales. Este equilibrio dinámico no es un defecto en el proceso; es la característica misma que permite la creación de materiales con morfologías y propiedades diversas y adaptadas, desde películas continuas hasta nanoestructuras intrincadas.

El resultado final de un proceso PECVD está determinado por el delicado equilibrio entre agregar material (deposición), eliminarlo (grabado) e iniciar su crecimiento (nucleación). Dominar el PECVD significa aprender a cambiar intencionadamente este equilibrio para lograr una estructura de material específica.

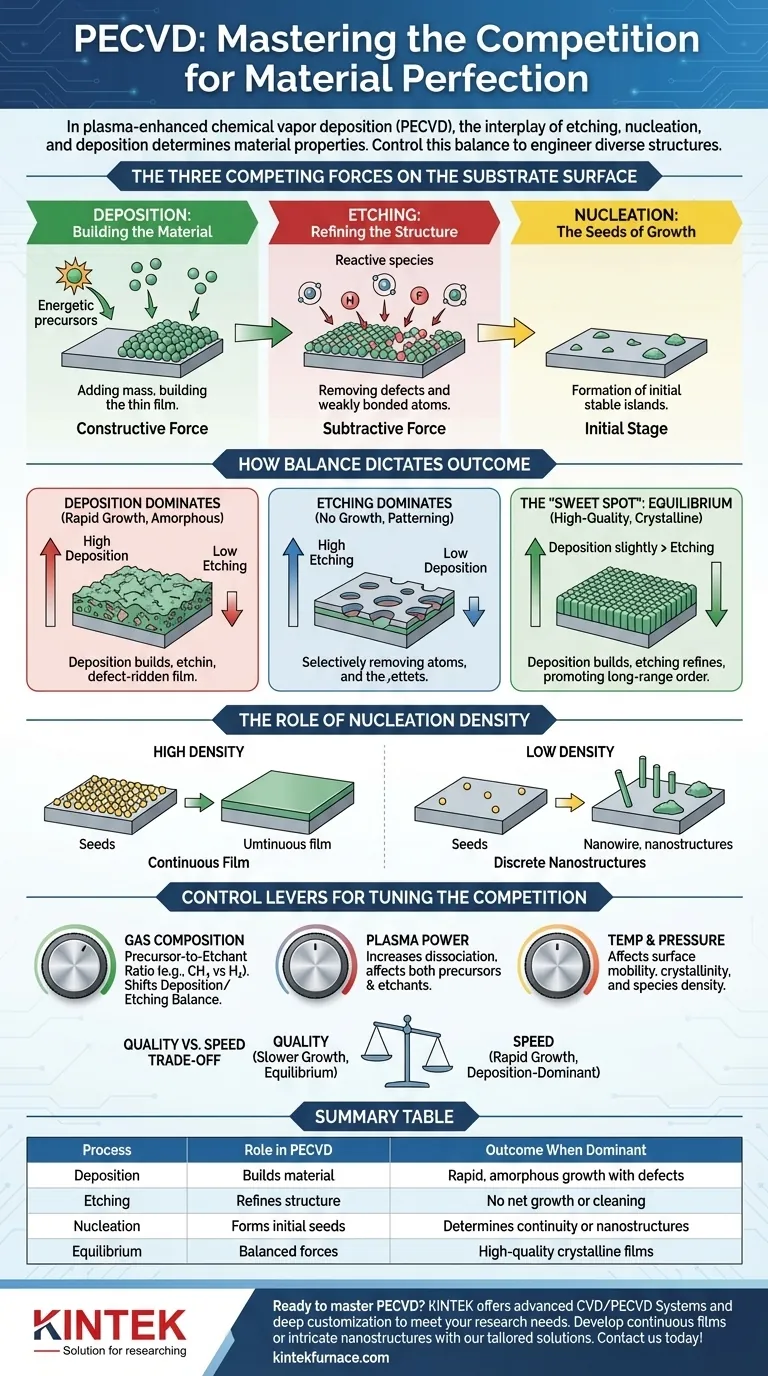

Las tres fuerzas que compiten en PECVD

Para controlar el resultado de un proceso PECVD, primero debe comprender las tres acciones principales que están constantemente en guerra entre sí en la superficie del sustrato.

### Deposición: Construyendo el material

La deposición es el mecanismo de crecimiento principal. Precursores químicos energéticos y reactivos del plasma aterrizan en el sustrato y se unen a él, agregando masa y construyendo la capa de película delgada capa por capa. Esta es la fuerza constructiva en el sistema.

### Grabado: Refinando la estructura

Simultáneamente, otras especies reactivas en el plasma, a menudo hidrógeno o flúor atómico, actúan como agentes de grabado. Bombardean la película en crecimiento y eliminan selectivamente átomos débilmente unidos, fases amorfas o cristales desalineados. Esta fuerza sustractiva purifica el material y ayuda a definir su estructura.

### Nucleación: Las semillas del crecimiento

Antes de que pueda ocurrir una deposición significativa, el proceso debe comenzar con la nucleación. Esta es la formación de las primeras islas de material estables y diminutas en el sustrato. La densidad y distribución de estos núcleos iniciales son críticas; dictan si la película crecerá como una lámina continua o como una colección de estructuras separadas.

Cómo el equilibrio dicta el resultado

La morfología final del material es un resultado directo de cuál de estos tres procesos es dominante en un momento dado.

### Cuando domina la deposición

Si la tasa de deposición supera con creces la tasa de grabado, el crecimiento es rápido. Esto puede ser útil para crear películas gruesas y amorfas rápidamente. Sin embargo, sin la acción refinadora del grabado, el material resultante a menudo tiene más defectos y una estructura cristalina menos ordenada.

### Cuando domina el grabado

Si la tasa de grabado es mayor que la tasa de deposición, no se producirá un crecimiento neto de la película. En casos extremos, el plasma comenzará a grabar el propio sustrato. Este régimen solo es deseable cuando el objetivo es modelar o limpiar una superficie, no hacer crecer una película.

### El "punto óptimo": Equilibrio de deposición-grabado

La clave para hacer crecer películas cristalinas de alta calidad radica en encontrar un estado de casi equilibrio. Aquí, la tasa de deposición es solo ligeramente superior a la tasa de grabado. La deposición construye la red cristalina, mientras que el grabado constante "limpia" cualquier átomo que no aterrice en el lugar correcto, eliminando defectos y promoviendo el orden de largo alcance.

### El papel de la densidad de nucleación

La fase de nucleación inicial sienta las bases para la morfología final.

- Alta densidad de nucleación: Muchas semillas se forman muy juntas, lo que hace que se fusionen (coalescencia) rápidamente en una película uniforme y continua.

- Baja densidad de nucleación: Se forman menos semillas, espaciadas ampliamente, lo que permite que cada una crezca en una estructura distinta y aislada, como un nanohilo, un nanodisco o una lámina de grafeno vertical antes de que toque a su vecina.

Comprensión de las compensaciones y los parámetros de control

Su capacidad para controlar el proceso PECVD depende de su capacidad para manipular los parámetros que modifican el equilibrio entre estas fuerzas que compiten.

### Palanca de control: Composición del gas

Esta es la palanca más directa. La proporción de gas precursor (p. ej., metano para el crecimiento de carbono) a gas de grabado (p. ej., hidrógeno) controla directamente el equilibrio deposición-grabado. Más precursor favorece la deposición; más agente de grabado favorece el grabado.

### Palanca de control: Potencia del plasma

El aumento de la potencia del plasma generalmente aumenta la disociación de todos los gases, creando más precursores y más agentes de grabado. Esto puede acelerar tanto la deposición como el grabado, y su efecto neto depende en gran medida de la química específica del gas y la presión.

### Palanca de control: Temperatura y presión

Las temperaturas más altas del sustrato proporcionan a los átomos mayor movilidad superficial, ayudándolos a encontrar sus sitios de red ideales y promoviendo la cristalinidad. La presión del sistema afecta la densidad y la energía de las especies del plasma, alterando las reacciones dominantes en la cámara.

### La compensación entre calidad y velocidad

Existe una compensación inherente. Las condiciones que favorecen materiales cristalinos de altísima calidad (un equilibrio de deposición-grabado finamente ajustado) a menudo requieren tasas de crecimiento más lentas. Por el contrario, lograr un crecimiento rápido generalmente requiere un régimen dominante de deposición, lo que puede sacrificar la calidad cristalina.

Ajustando la competencia para su objetivo

Utilice su comprensión de esta competencia dinámica para lograr su objetivo específico de síntesis de materiales.

- Si su enfoque principal son las películas cristalinas continuas de alta calidad: Su objetivo es un delicado equilibrio donde la tasa de deposición sea solo ligeramente superior a la tasa de grabado para permitir la eliminación de defectos.

- Si su enfoque principal es el crecimiento rápido de películas amorfas: Debe operar en un régimen dominante de deposición aumentando la proporción de gas precursor a gas de grabado.

- Si su enfoque principal es la creación de nanoestructuras discretas (p. ej., nanohilos, islas): Debe controlar la fase de nucleación inicial para lograr una baja densidad de sitios de nucleación, lo que permite que las estructuras crezcan por separado.

- Si su enfoque principal es el modelado de materiales o la limpieza de superficies: Debe crear intencionadamente un régimen dominante de grabado utilizando una alta concentración de gas de grabado y un mínimo o ningún gas precursor.

Al ver estas fuerzas que compiten como palancas controlables, puede transformar el proceso PECVD de un desafío complejo en una herramienta precisa para la ingeniería de materiales.

Tabla resumen:

| Proceso | Función en PECVD | Resultado cuando es dominante |

|---|---|---|

| Deposición | Construye material agregando átomos | Crecimiento rápido, a menudo amorfo con defectos |

| Grabado | Refina la estructura eliminando átomos | Sin crecimiento neto o limpieza de superficie |

| Nucleación | Forma las semillas de crecimiento iniciales | Determina la continuidad de la película o la formación de nanoestructuras |

| Equilibrio | Deposición y grabado equilibrados | Películas cristalinas de alta calidad con eliminación de defectos |

¿Listo para dominar el PECVD para su síntesis de materiales? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando películas continuas o nanoestructuras intrincadas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y lograr resultados de materiales superiores!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio