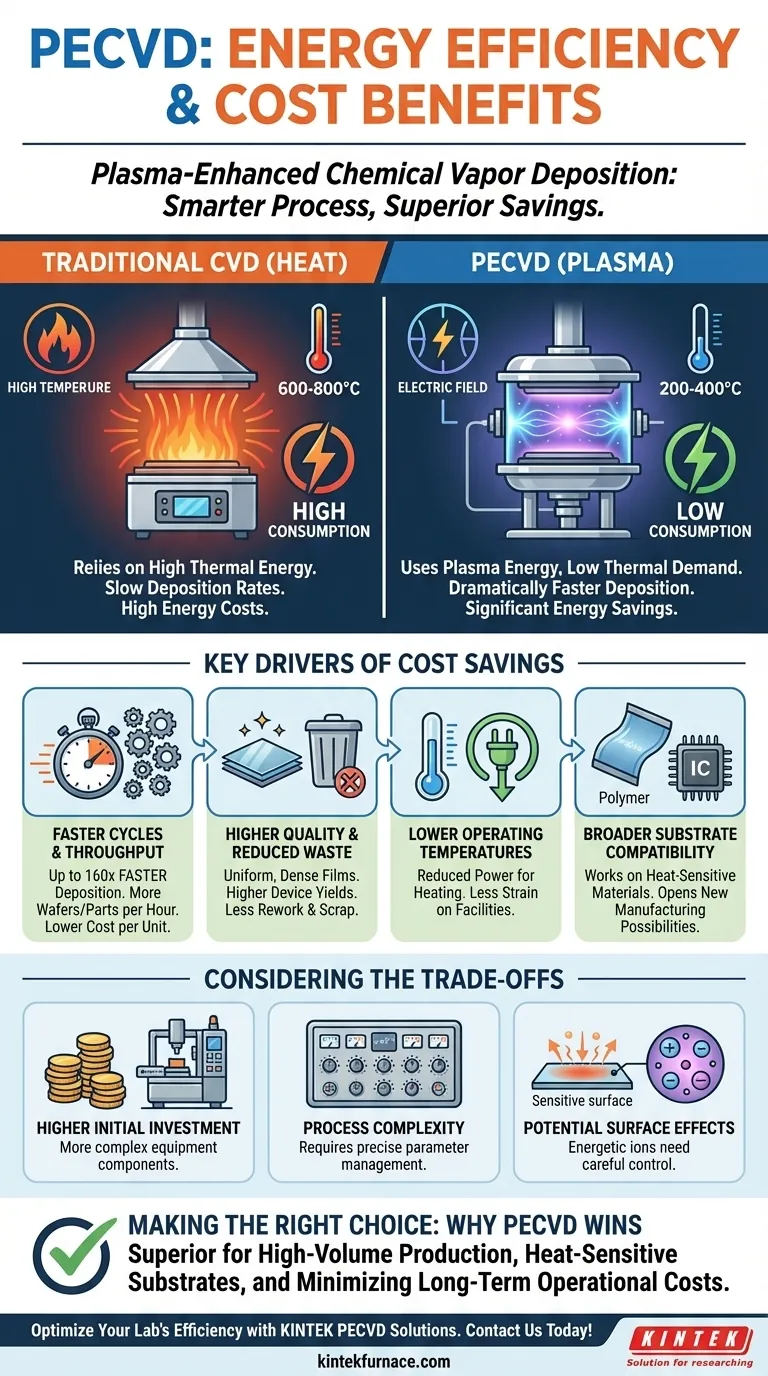

En esencia, la deposición química de vapor asistida por plasma (PECVD) ofrece importantes beneficios energéticos y de costes principalmente a través de dos mecanismos: operar a temperaturas mucho más bajas que los métodos convencionales y lograr tasas de deposición drásticamente más rápidas. Esta combinación reduce el consumo directo de energía al tiempo que aumenta el rendimiento de fabricación, lo que genera importantes ahorros en los gastos operativos.

La ventaja fundamental del PECVD es su uso de plasma para energizar las reacciones químicas, en lugar de depender únicamente del calor elevado. Este desacoplamiento de la energía de reacción de la energía térmica permite un proceso que es simultáneamente más rápido, más eficiente energéticamente y compatible con una gama más amplia de materiales.

El Principio Central: Plasma vs. Calor

Para comprender los beneficios de costes, primero debe entender la diferencia fundamental entre PECVD y la deposición química de vapor (CVD) tradicional.

Por qué la CVD tradicional consume mucha energía

Los procesos de CVD convencionales dependen de altas temperaturas, a menudo superiores a 600-800 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores e impulsar las reacciones químicas para la deposición de la película. Mantener estas altas temperaturas requiere una entrada de energía significativa y continua, lo que lo convierte en un proceso inherentemente costoso.

Cómo el PECVD reduce la demanda de energía

El PECVD introduce energía en el sistema no como calor, sino como un campo eléctrico que ioniza los gases en un plasma. Este plasma altamente reactivo proporciona la energía necesaria para iniciar las reacciones de deposición a temperaturas mucho más bajas, generalmente en el rango de 200 a 400 °C.

Esta temperatura operativa más baja es el principal impulsor de la eficiencia energética del PECVD, ya que reduce directamente la energía necesaria para calentar la cámara y el sustrato.

Cómo la eficiencia se traduce en ahorro de costes

Las ventajas técnicas del proceso PECVD crean varias vías directas e indirectas para reducir los costes generales, especialmente en entornos de producción.

Mayor rendimiento y ciclos más rápidos

El estado de plasma no solo permite temperaturas más bajas, sino que también acelera drásticamente las velocidades de reacción. Esto permite velocidades de deposición que pueden ser órdenes de magnitud más rápidas que la CVD tradicional.

Por ejemplo, depositar un material como el nitruro de silicio puede ser hasta 160 veces más rápido con PECVD. Este enorme aumento en el rendimiento significa que se pueden procesar más obleas o piezas en la misma cantidad de tiempo, lo que reduce significativamente el coste por unidad.

Mayor calidad y menor desperdicio

El PECVD produce películas delgadas que son muy uniformes, densas y tienen una excelente adhesión con menos poros o grietas. Esta alta calidad es un resultado directo del entorno de plasma energético pero controlado.

Las películas de mayor calidad conducen a mayores rendimientos de dispositivos y a menos desperdicio de material por piezas rechazadas. Esto reduce los costes asociados con el reprocesamiento, la chatarra y el consumo de materias primas.

Mayor compatibilidad de materiales y sustratos

La naturaleza a baja temperatura del PECVD hace posible depositar películas en sustratos que no pueden soportar altas temperaturas, como polímeros o ciertos circuitos integrados.

Esta versatilidad abre nuevas posibilidades de fabricación y puede ahorrar costes al permitir el uso de materiales de sustrato menos caros o más funcionales que se dañarían con la CVD tradicional.

Menor sobrecarga de mantenimiento

Algunos sistemas PECVD están diseñados para una limpieza de cámara relativamente fácil. Las condiciones del proceso pueden ser menos duras que las alternativas de alta temperatura, lo que podría provocar un menor desgaste de los componentes. La reducción del tiempo de inactividad por mantenimiento se traduce directamente en más tiempo de producción y menores costes operativos.

Comprender las compensaciones

Si bien los beneficios operativos son claros, el PECVD no está exento de consideraciones. Una evaluación equilibrada requiere reconocer las compensaciones.

Mayor coste inicial del equipo

Los sistemas PECVD son más complejos que muchos reactores CVD convencionales. Requieren componentes sofisticados como generadores de energía de RF, redes de adaptación y sistemas de vacío avanzados. Esto normalmente resulta en una mayor inversión de capital inicial.

Complejidad del proceso

La gestión de un proceso de plasma implica más variables que uno puramente térmico. Los parámetros como la potencia de RF, la frecuencia, la presión y el flujo de gas deben controlarse con precisión para lograr las propiedades de película deseadas. Esto puede requerir un mayor nivel de experiencia en ingeniería de procesos.

Posible daño inducido por plasma

Si bien la baja temperatura es un beneficio, los iones energéticos dentro del plasma a veces pueden causar daños en la superficie de sustratos extremadamente sensibles. Este riesgo debe gestionarse cuidadosamente mediante el ajuste del proceso, pero sigue siendo una consideración para ciertas aplicaciones avanzadas.

Tomar la decisión correcta para su proceso

La selección de la tecnología de deposición adecuada depende completamente de sus prioridades y limitaciones específicas de fabricación.

- Si su enfoque principal es la producción de alto volumen: El PECVD es la opción superior debido a sus tasas de deposición drásticamente más rápidas, que reducen directamente el coste por unidad.

- Si su enfoque principal es depositar en sustratos sensibles al calor: El PECVD es a menudo la única opción viable, ya que su baja temperatura de funcionamiento evita daños en materiales como plásticos o dispositivos semiconductores preprocesados.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: El menor consumo de energía y el mayor rendimiento del PECVD ofrecen una clara ventaja que puede compensar rápidamente su mayor coste inicial del equipo.

- Si su enfoque principal es la inversión inicial más baja posible: Un sistema CVD térmico más simple podría ser menos costoso por adelantado, pero debe sopesar esto frente a sus mayores costes de energía y tiempo de producción a largo plazo.

En última instancia, la capacidad del PECVD para entregar películas de alta calidad de manera rápida y eficiente lo convierte en la opción dominante para una gran variedad de aplicaciones de fabricación modernas.

Tabla de resumen:

| Beneficio | Impacto clave |

|---|---|

| Temperaturas de funcionamiento más bajas | Reduce el consumo de energía en 200-400 °C frente a 600-800 °C en CVD |

| Tasas de deposición más rápidas | Aumenta el rendimiento, p. ej., hasta 160 veces más rápido para el nitruro de silicio |

| Mayor calidad de película | Mejora el rendimiento y reduce el desperdicio con películas uniformes y densas |

| Mayor compatibilidad de sustrato | Permite el uso de materiales sensibles al calor como los polímeros |

| Menor mantenimiento | Disminuye el tiempo de inactividad y los costes operativos con una limpieza más fácil |

¿Listo para optimizar la eficiencia de su laboratorio con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros sistemas PECVD pueden proporcionar ahorros de energía, reducciones de costes y un mayor rendimiento para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases