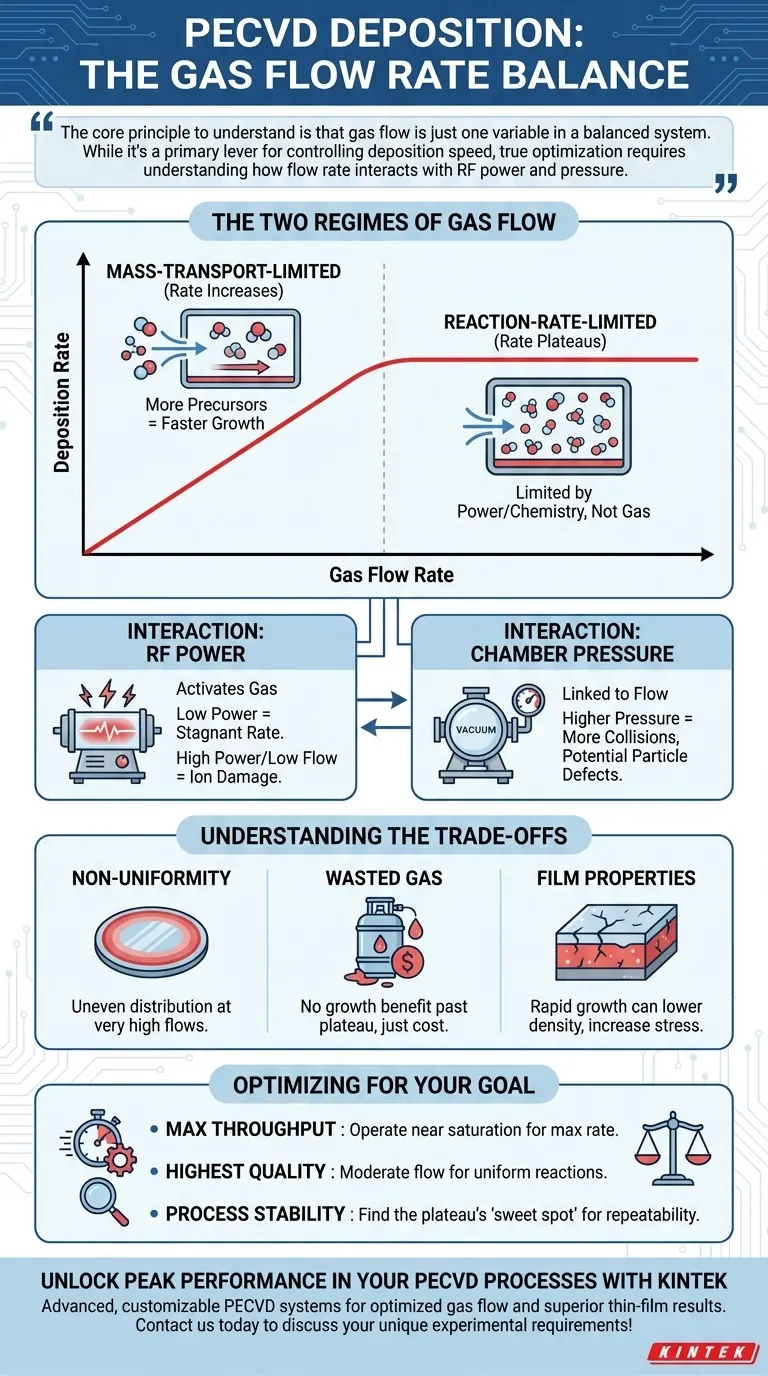

En un sistema PECVD, aumentar el caudal de un gas reactivo incrementa directamente la tasa de deposición, pero solo hasta cierto punto. Un caudal mayor suministra más precursores químicos necesarios a la superficie del sustrato, lo que puede acelerar el crecimiento de la película. Sin embargo, esta relación no es infinita y está fundamentalmente limitada por otros parámetros del proceso, como la potencia de RF y la presión de la cámara.

El principio fundamental a comprender es que el flujo de gas es solo una variable en un sistema equilibrado. Si bien es una palanca principal para controlar la velocidad de deposición, la optimización real requiere comprender cómo interactúa el caudal con la potencia de RF y la presión para lograr el equilibrio deseado entre la tasa de deposición y la calidad de la película.

El Papel del Flujo de Gas en el Proceso de Deposición

Para controlar el flujo de gas de manera efectiva, primero debe comprender su función dentro de la cámara PECVD. El proceso es un equilibrio dinámico entre el suministro de reactivos y su conversión en una película sólida.

Suministro de los Precursores Químicos

Los gases del proceso son las materias primas para la película delgada. En PECVD, estos gases se introducen en una cámara de vacío donde se energizan hasta un estado de plasma.

El caudal de gas determina la tasa de reposición de las moléculas reactivas que se consumen en la superficie del sustrato.

El Régimen Limitado por el Transporte de Masa

Cuando la tasa de deposición es directamente proporcional al caudal de gas, se considera que el proceso se encuentra en un régimen limitado por el transporte de masa.

En este estado, la reacción "carece" de reactivos. La velocidad del proceso está limitada por la rapidez con la que se pueden suministrar nuevas moléculas de gas a la superficie. Aumentar el caudal proporciona más material e incrementa directamente la tasa de deposición.

El Régimen Limitado por la Velocidad de Reacción

Finalmente, aumentar el caudal de gas produce rendimientos decrecientes y la tasa de deposición se estabilizará. Esto indica que el proceso ha entrado en un régimen limitado por la velocidad de reacción.

En este punto, el cuello de botella ya no es el suministro de gas. En cambio, podría ser la cantidad de potencia de RF disponible para ionizar el gas o la velocidad a la que pueden ocurrir las reacciones químicas en el sustrato calentado. Suministrar más gas no acelerará la deposición porque el sistema no puede procesar los reactivos más rápido.

Cómo Interactúan Otros Parámetros con el Flujo de Gas

El flujo de gas no opera de forma aislada. Su efecto está profundamente entrelazado con los otros parámetros de control primarios de un sistema PECVD. Comprender estas interacciones es la clave para el control del proceso.

El Papel de la Potencia de RF

La potencia de RF es lo que genera el plasma y crea los radicales libres altamente reactivos necesarios para la deposición.

Si la potencia de RF es baja, no hay suficiente energía para descomponer eficientemente las moléculas de gas entrantes. Se puede aumentar el flujo de gas todo lo que se quiera, pero sin suficiente potencia para "activarlo", la tasa de deposición se estancará.

Por el contrario, si el flujo de gas es demasiado bajo para una configuración de potencia determinada, la reacción estará limitada por la falta de material, y la alta energía podría provocar un bombardeo iónico no deseado en el sustrato.

La Influencia de la Presión de la Cámara

La presión de la cámara y el flujo de gas están relacionados. Si bien se pueden controlar por separado con una válvula de mariposa y un controlador de flujo másico, un caudal de gas más alto tenderá naturalmente a elevar la presión de la cámara si la velocidad de bombeo es constante.

La presión, a su vez, afecta las características del plasma. Una presión más alta puede provocar más colisiones en la fase gaseosa, lo que a veces puede reducir la calidad de la película creando partículas (polvo) antes de que los reactivos lleguen al sustrato.

Comprender las Compensaciones: Tasa vs. Calidad

Aumentar agresivamente el flujo de gas para maximizar la tasa de deposición a menudo conlleva un costo. El objetivo de un asesor de confianza no es solo hacer un proceso más rápido, sino hacerlo mejor y más confiable.

El Riesgo de No Uniformidad

A caudales muy altos, es posible que el gas no tenga tiempo suficiente para distribuirse uniformemente por toda la cámara de reacción. Esto puede hacer que la película se deposite más gruesa cerca de la entrada de gas y más delgada más lejos, lo que provoca una mala uniformidad en toda la oblea.

El Peligro del Gas Desperdiciado

Una vez que la tasa de deposición se ha estabilizado (al entrar en el régimen limitado por la velocidad de reacción), cualquier aumento adicional en el flujo de gas no contribuye al crecimiento de la película. Simplemente significa que se bombea más gas no reaccionado fuera de la cámara, lo cual es ineficiente y costoso.

El Impacto en las Propiedades de la Película

Forzar la tasa de deposición absolutamente máxima puede comprometer la calidad de la película en sí. Las películas depositadas rápidamente a veces pueden tener una menor densidad, un mayor estrés interno o incorporar más impurezas, todo lo cual puede degradar el rendimiento del dispositivo final.

Optimización del Flujo de Gas para su Objetivo

Elegir el caudal de gas correcto no se trata de encontrar un único valor "óptimo", sino de equilibrar las prioridades contrapuestas para su aplicación específica.

- Si su enfoque principal es maximizar el rendimiento: Opere en el régimen limitado por el transporte de masa donde la tasa aumenta con el flujo, pero manténgase justo por debajo del punto de saturación para evitar desperdiciar gas y comprometer la uniformidad.

- Si su enfoque principal es lograr la mayor calidad de película: Es posible que necesite un caudal más moderado para garantizar una distribución uniforme del gas y permitir el tiempo suficiente para reacciones superficiales ideales, incluso si esto reduce ligeramente la tasa de deposición.

- Si su enfoque principal es la estabilidad del proceso: Encuentre un "punto óptimo" en la meseta de la curva de deposición, donde la tasa es menos sensible a las fluctuaciones menores en el flujo, la potencia o la presión, lo que garantiza una alta repetibilidad.

En última instancia, dominar el flujo de gas consiste en entenderlo como un componente crítico en un sistema equilibrado para lograr resultados consistentes y de alta calidad.

Tabla de Resumen:

| Aspecto | Efecto de Aumentar el Caudal de Gas |

|---|---|

| Tasa de Deposición | Aumenta hasta una meseta en el régimen limitado por el transporte de masa |

| Uniformidad de la Película | Puede disminuir debido a una distribución desigual del gas |

| Eficiencia del Proceso | Puede provocar desperdicio de gas en el régimen limitado por la velocidad de reacción |

| Calidad de la Película | Puede degradarse con mayor estrés o impurezas |

Desbloquee el Máximo Rendimiento en sus Procesos PECVD con KINTEK

¿Tiene dificultades para equilibrar la tasa de deposición y la calidad de la película en su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a optimizar el flujo de gas y otros parámetros para obtener resultados consistentes y de alta calidad.

Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y lograr una deposición de película delgada superior.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares