Sí, la Deposición Química de Vapor Mejorada por Plasma (PECVD) se puede realizar a temperatura ambiente. Sin embargo, su rango de operación típico está entre 200°C y 400°C. La capacidad de funcionar a temperatura ambiente representa el extremo inferior de su capacidad y es una ventaja clave sobre los procesos CVD estándar, que requieren mucho más calor.

La idea crítica no es que PECVD pueda funcionar a temperatura ambiente, sino por qué. Al usar un plasma rico en energía para impulsar las reacciones químicas en lugar de calor intenso, PECVD desacopla el proceso de deposición de la temperatura del sustrato, permitiendo el crecimiento de películas de alta calidad en materiales sensibles al calor.

El papel del plasma en la reducción de la temperatura de deposición

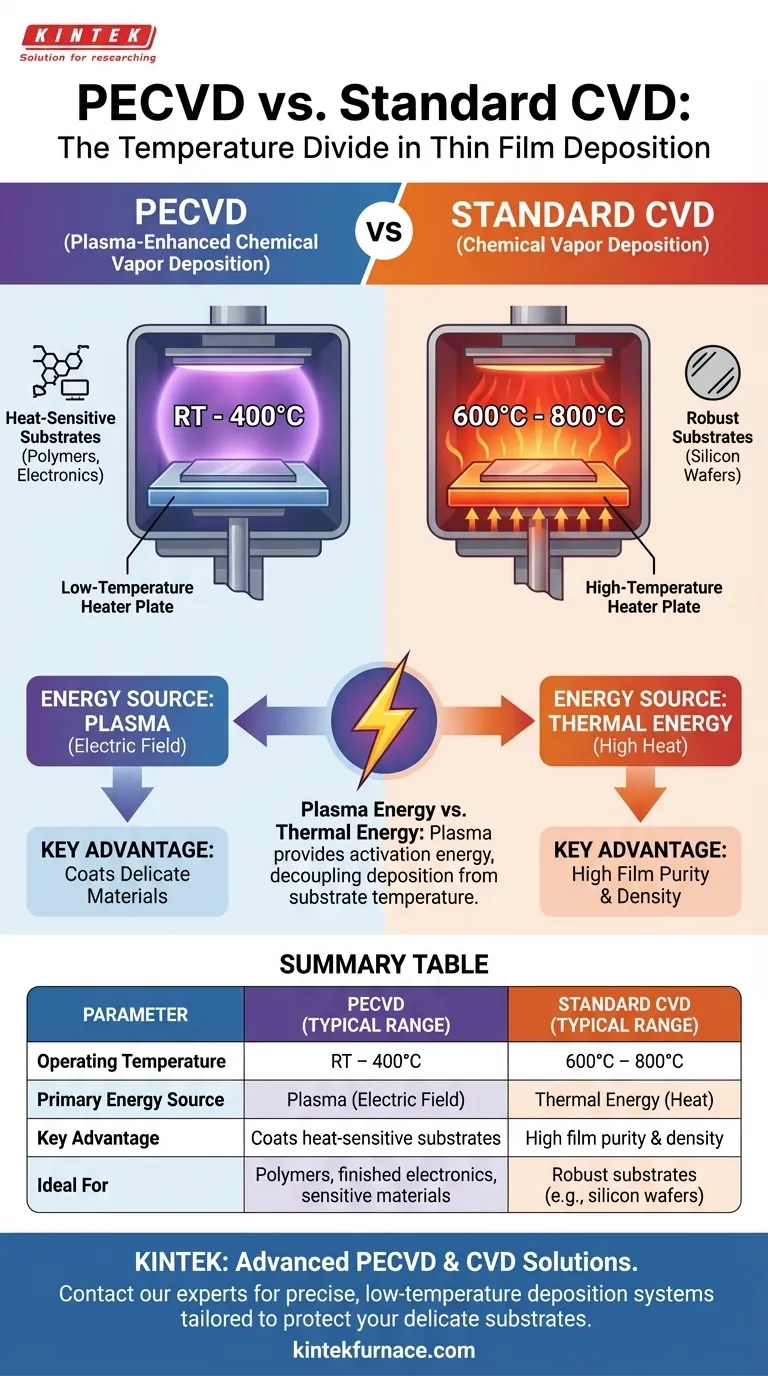

Para entender por qué PECVD puede operar a bajas temperaturas, primero debemos contrastarlo con su predecesor térmico, la Deposición Química de Vapor (CVD) estándar.

Cómo el CVD estándar utiliza energía térmica

En un proceso CVD tradicional, el sustrato se calienta a temperaturas muy altas, típicamente entre 600°C y 800°C.

Esta intensa energía térmica es necesaria para descomponer los gases precursores y proporcionar la energía de activación para las reacciones químicas que forman la película delgada en la superficie del sustrato.

Cómo PECVD utiliza energía de plasma

PECVD reemplaza la necesidad de calor extremo con un campo eléctrico, que enciende los gases precursores en un plasma.

Este plasma es un estado de la materia altamente energético que contiene iones, electrones y radicales libres. Estas especies reactivas tienen suficiente energía para impulsar la reacción de deposición, incluso a temperaturas de sustrato mucho más bajas.

Esencialmente, el plasma proporciona la energía de activación, no el calor. Esto permite que el sustrato permanezca a una temperatura que no lo dañará.

Comparación de rangos de temperatura: PECVD vs. CVD

La diferencia fundamental en las fuentes de energía conduce a ventanas operativas drásticamente diferentes para estas dos tecnologías.

La ventaja del rango de baja temperatura de PECVD

PECVD típicamente opera desde temperatura ambiente hasta alrededor de 350°C o 400°C.

Esta ventana de baja temperatura es la característica definitoria del sistema. Permite depositar películas en materiales que no pueden soportar altas cargas térmicas, como polímeros, plásticos y dispositivos semiconductores completamente fabricados con circuitos integrados sensibles.

Las demandas de alta temperatura del CVD estándar

Los procesos CVD estándar requieren temperaturas en el rango de 600°C a 800°C.

Si bien esto produce películas muy densas y puras de alta calidad, restringe severamente los tipos de sustratos que se pueden usar. Es adecuado para materiales robustos como obleas de silicio al principio del proceso de fabricación, pero es incompatible con la mayoría de los dispositivos terminados o materiales sensibles a la temperatura.

Entendiendo las compensaciones

Elegir una temperatura de deposición no se trata solo de proteger el sustrato; también implica equilibrar la calidad de la película, la tasa de deposición y la complejidad del proceso.

La ventaja principal: versatilidad del sustrato

La capacidad de depositar películas a o cerca de la temperatura ambiente es la mayor ventaja de PECVD. Abre la puerta al recubrimiento de materiales que serían destruidos por el calor de otros métodos de deposición de vapor.

Impacto potencial en la calidad de la película

Aunque PECVD produce excelentes películas, la deposición en el extremo inferior del rango de temperatura (es decir, temperatura ambiente) puede implicar compensaciones.

Temperaturas más bajas a veces pueden conducir a películas menos densas o incorporar más impurezas, como hidrógeno, de los gases precursores. A menudo, operar a una temperatura ligeramente elevada (por ejemplo, 200-350°C) proporciona un mejor equilibrio entre la seguridad del sustrato y las propiedades óptimas de la película.

Control de procesos

El uso de plasma introduce más variables de proceso que el CVD estándar, incluyendo la potencia de RF, la frecuencia, la presión y los caudales de gas.

Dominar estos parámetros es clave para controlar las propiedades de la película, como la tensión, el índice de refracción y la composición química, independientemente de la temperatura.

Tomando la decisión correcta para su aplicación

Su elección de la temperatura de deposición debe estar dictada por su objetivo principal y las limitaciones de su sustrato.

- Si su enfoque principal es la compatibilidad con sustratos sensibles al calor (como polímeros o componentes electrónicos): PECVD es la elección clara, ya que su capacidad de baja temperatura, incluida la temperatura ambiente, previene el daño térmico.

- Si su enfoque principal es lograr la máxima densidad y pureza de la película para un sustrato robusto: Debe operar en el extremo superior del rango de PECVD (250-400°C) o considerar si un proceso CVD de alta temperatura es viable.

En última instancia, la flexibilidad de baja temperatura de PECVD le permite diseñar películas delgadas avanzadas en materiales que de otro modo serían imposibles de recubrir.

Tabla resumen:

| Parámetro | PECVD (Rango Típico) | CVD Estándar (Rango Típico) |

|---|---|---|

| Temperatura de Operación | Temperatura Ambiente - 400°C | 600°C - 800°C |

| Fuente de Energía Primaria | Plasma (Campo Eléctrico) | Energía Térmica (Calor) |

| Ventaja Clave | Recubre sustratos sensibles al calor | Alta pureza y densidad de la película |

| Ideal Para | Polímeros, componentes electrónicos terminados, materiales sensibles | Sustratos robustos (ej., obleas de silicio) |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles al calor? Los sistemas PECVD avanzados de KINTEK aprovechan nuestra profunda I+D y fabricación interna para ofrecer soluciones de deposición precisas y de baja temperatura. Nuestros sistemas, incluidos nuestros sistemas PECVD y CVD/PECVD personalizables, están diseñados para proteger sus delicados sustratos mientras logran propiedades óptimas de la película. Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución de horno de alta temperatura para sus requisitos de laboratorio únicos.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se compara la calidad de la película entre PECVD y CVD? Elija el mejor método para su sustrato

- ¿Cuáles son los beneficios de las altas tasas de deposición de PECVD? Aumente la eficiencia y reduzca los costos en la fabricación de películas delgadas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se compara la tasa de deposición de PECVD con la de PVD? Descubra las diferencias clave para su laboratorio

- ¿Cómo contribuye un horno tubular horizontal mejorado por plasma de radiofrecuencia (RF) a la síntesis de películas delgadas de Ga2O3?

- ¿Cuáles son algunas aplicaciones específicas del Nitruro de Silicio (SiN) depositado mediante PECVD? Explore los usos versátiles en la tecnología

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD)? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué se considera que la deposición química de vapor asistida por plasma (PECVD) es versátil en el procesamiento de materiales? Desbloquee películas delgadas de alta calidad a baja temperatura