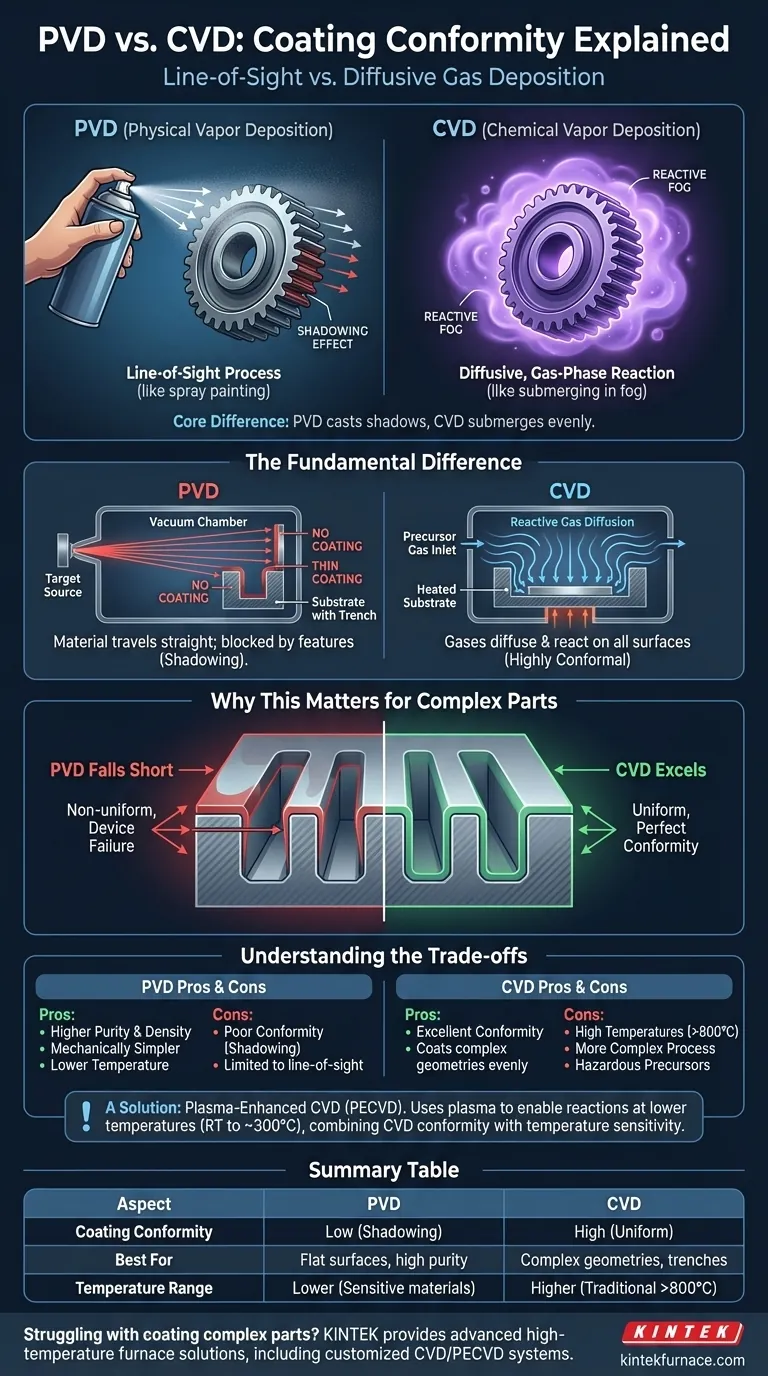

En términos de conformidad del recubrimiento, la Deposición Química de Vapor (CVD) es fundamentalmente superior a la Deposición Física de Vapor (PVD). Los procesos PVD utilizan un precursor gaseoso que recubre uniformemente todas las superficies de un objeto complejo, mientras que PVD es un proceso de "línea de visión" que tiene dificultades para recubrir áreas no expuestas directamente a la fuente de material.

La diferencia fundamental radica en el estado del material durante la deposición. PVD es como pintar con aerosol, donde se proyectan sombras detrás de los obstáculos. CVD es como sumergir un objeto en una niebla reactiva, que cubre cada superficie de manera uniforme.

La Diferencia Fundamental: Línea de Visión frente a Difusión de Gas

La forma en que cada proceso entrega material a la superficie del sustrato es la causa fundamental de su diferencia en conformidad. Estos mecanismos son físicamente distintos.

PVD: Una Deposición de Línea de Visión

La Deposición Física de Vapor funciona transfiriendo físicamente material desde una fuente (el "blanco") al sustrato en un entorno de alto vacío. Este material viaja en línea recta.

Cualquier característica en la superficie del sustrato, como una esquina afilada, una zanja profunda o un orificio pequeño, puede bloquear esta trayectoria. Esto crea un efecto de "sombreado", lo que resulta en un recubrimiento mucho más delgado o ningún recubrimiento en absoluto en las superficies que no están en la línea de visión directa.

CVD: Una Reacción Difusiva en Fase Gaseosa

La Deposición Química de Vapor introduce gases precursores volátiles en una cámara de reacción. Estos gases no se "disparan" contra el sustrato; fluyen y se difunden por toda la cámara, rodeando el componente por todos lados.

A continuación, se produce una reacción química, generalmente activada por calor o plasma, en todas las superficies expuestas del sustrato. Debido a que el gas puede penetrar geometrías intrincadas, la película resultante es altamente conforme, lo que significa que tiene un espesor uniforme en toda la pieza, incluidos los interiores de orificios y zanjas.

Por Qué Esto Es Importante para Piezas Complejas

Las implicaciones prácticas de esta diferencia son más significativas al recubrir componentes que no son perfectamente planos.

El Desafío de Recubrir Geometrías Complejas

Los componentes modernos a menudo presentan arquitecturas 3D complejas, que incluyen micro-zanjas, orificios pasantes y socavados. Para muchas aplicaciones, garantizar que estas características estén completa y uniformemente recubiertas es fundamental para el rendimiento y la fiabilidad.

Cómo Falla PVD

Con su naturaleza de línea de visión, PVD depositará una capa gruesa en las superficies superiores que miran hacia la fuente, pero no logrará recubrir adecuadamente las paredes laterales y los fondos de las características profundas. Esta no uniformidad puede provocar fallos en el dispositivo o corrosión.

Dónde Sobresale CVD

La naturaleza en fase gaseosa de CVD garantiza que las especies reactivas lleguen a prácticamente todas las partes de la topografía del sustrato. Esto da como resultado una película excepcionalmente uniforme que se adapta perfectamente a las formas más complejas, razón por la cual es esencial para aplicaciones como la fabricación de semiconductores.

Comprender las Compensaciones

Elegir un proceso no se trata solo de conformidad. Cada método tiene ventajas y desventajas distintas que lo hacen adecuado para diferentes objetivos.

Pureza y Simplicidad de PVD

Los procesos PVD son generalmente más limpios, ya que implican la transferencia física de una fuente de material de alta pureza. Esto a menudo da como resultado películas con mayor pureza y densidad. El proceso también es mecánicamente más simple y evita el uso de productos químicos precursores peligrosos.

Temperatura y Complejidad de CVD

El CVD térmico tradicional requiere temperaturas muy altas (a menudo >800°C) para activar las reacciones químicas. Esto lo hace inadecuado para sustratos sensibles a la temperatura. El proceso también es más complejo, ya que requiere una gestión cuidadosa de los flujos de gas y precursores químicos potencialmente peligrosos.

Una Solución: CVD Mejorado por Plasma (PECVD)

El CVD Mejorado por Plasma es una variante que utiliza plasma para energizar los gases precursores, lo que permite que la reacción química ocurra a temperaturas mucho más bajas (temperatura ambiente a ~300°C). PECVD combina la ventaja de alta conformidad de CVD con la capacidad de recubrir materiales sensibles a la temperatura.

Tomar la Decisión Correcta para Su Aplicación

La tecnología de recubrimiento ideal depende totalmente de la geometría de su pieza y de los requisitos de rendimiento.

- Si su principal objetivo es recubrir piezas complejas con zanjas, orificios o geometrías intrincadas: CVD es la opción superior debido a su excelente conformidad.

- Si su principal objetivo es depositar una película muy pura y densa en una superficie relativamente plana: PVD ofrece un excelente control, adhesión y simplicidad del proceso.

- Si necesita recubrir un material sensible a la temperatura con alta conformidad: Investigue el CVD Mejorado por Plasma (PECVD) para obtener los beneficios de CVD a temperaturas de proceso más bajas.

En última instancia, su éxito depende de alinear la física del proceso de deposición con la realidad geométrica de su componente.

Tabla de Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Conformidad del Recubrimiento | Baja (línea de visión, efectos de sombreado) | Alta (difusión de gas, cobertura uniforme) |

| Mejor Para | Superficies planas, necesidades de alta pureza | Geometrías complejas, zanjas, orificios |

| Rango de Temperatura | Más bajo (adecuado para materiales sensibles) | Más alto (CVD tradicional >800°C; PECVD más bajo) |

¿Tiene problemas para recubrir piezas complejas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos laboratorios. Nuestra profunda capacidad de personalización garantiza una conformidad precisa para sus necesidades experimentales únicas. Contáctenos hoy para mejorar sus procesos de recubrimiento y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada