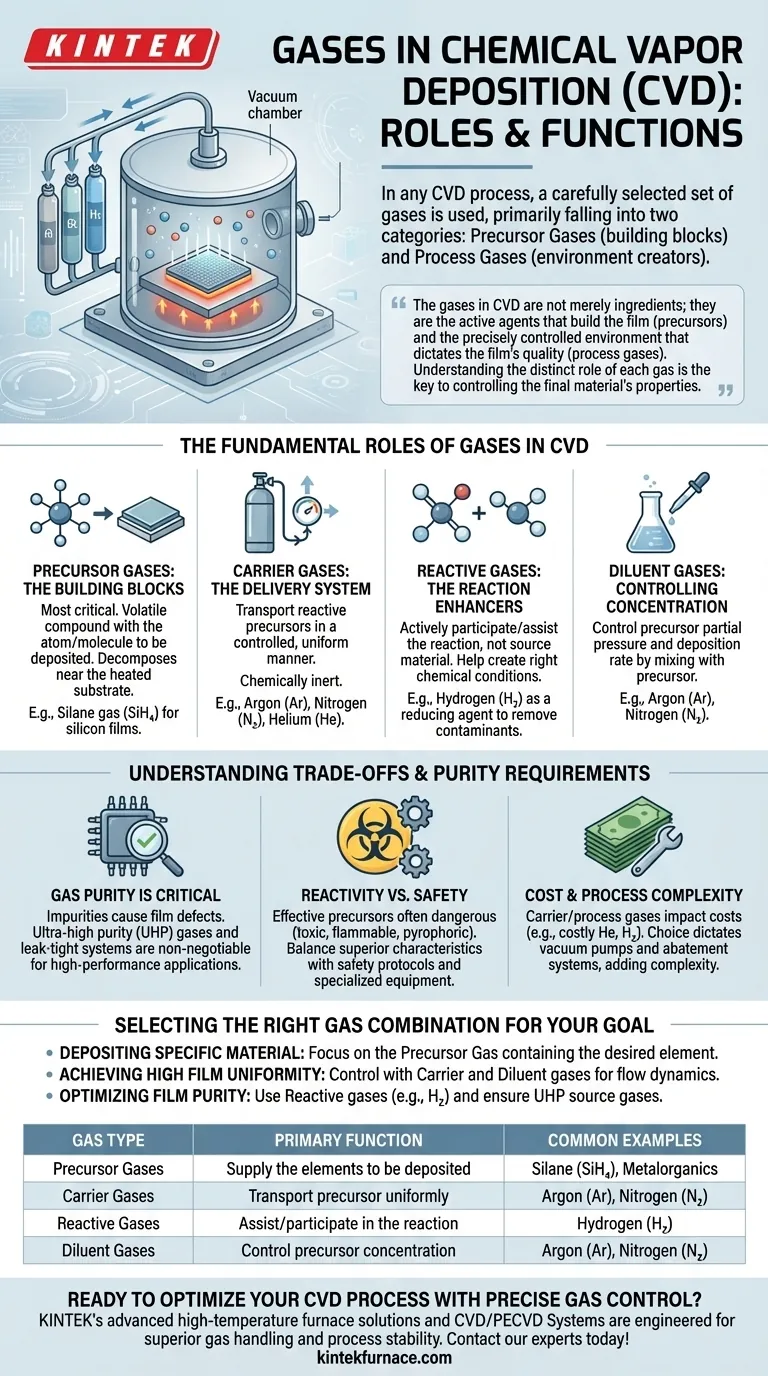

En cualquier proceso de Deposición Química de Vapor (CVD), se utiliza un conjunto de gases cuidadosamente seleccionado, que se divide principalmente en dos categorías: gases precursores, que contienen los elementos que se depositarán sobre una superficie, y gases de proceso, como hidrógeno, argón o nitrógeno, que crean el entorno necesario para que la reacción se produzca de manera eficiente y con alta calidad.

Los gases en CVD no son meros ingredientes; son los agentes activos que construyen la película (precursores) y el entorno controlado con precisión que dicta la calidad de la película (gases de proceso). Comprender el papel distinto de cada gas es la clave para controlar las propiedades del material final.

Los roles fundamentales de los gases en CVD

La Deposición Química de Vapor es fundamentalmente un proceso en fase gaseosa. Se calienta un sustrato en una cámara de vacío mientras se introducen gases, que luego reaccionan o se descomponen en la superficie del sustrato para formar la película delgada deseada. Cada gas tiene una función muy específica.

Gases Precursores: Los bloques de construcción

El gas más crítico en cualquier receta de CVD es el precursor. Este es un compuesto volátil que contiene el átomo o molécula que se pretende depositar.

Cuando se calienta cerca del sustrato, el gas precursor se descompone, dejando atrás el elemento deseado. Por ejemplo, para depositar una película de silicio, a menudo se utiliza gas silano (SiH₄) como precursor.

Gases Transportadores: El sistema de entrega

Los gases precursores a menudo son muy reactivos y deben transportarse al sustrato de manera uniforme y controlada. Este es el trabajo de un gas transportador.

Estos gases son químicamente inertes, lo que significa que no participan en la reacción principal. Los ejemplos comunes incluyen argón (Ar), nitrógeno (N₂) y, a veces, helio (He). Su propósito es transportar las moléculas precursoras y garantizar un flujo estable y constante sobre el sustrato.

Gases Reactivos: Los potenciadores de la reacción

Se añaden algunos gases para participar activamente o ayudar a la reacción química. No son la fuente del material depositado, pero ayudan a crear las condiciones químicas adecuadas.

El hidrógeno (H₂) es un ejemplo clásico. Puede actuar como agente reductor, eliminando elementos no deseados (como oxígeno o carbono) de la película en crecimiento y asegurando un producto final más puro. También puede ayudar a "catalizar" o mejorar la velocidad de reacción superficial.

Gases Diluyentes: Control de la concentración

En muchos procesos, el gas precursor está demasiado concentrado por sí solo, lo que podría provocar una velocidad de deposición demasiado rápida y difícil de controlar.

Los gases inertes como el argón y el nitrógeno también sirven como diluyentes. Al mezclar el precursor con un gran volumen de gas diluyente, se puede controlar con precisión la presión parcial del precursor, lo que a su vez controla la velocidad de deposición y la uniformidad de la película.

Comprender las compensaciones y los requisitos de pureza

La elección de los gases es un equilibrio entre rendimiento, seguridad y coste. Cada decisión tiene consecuencias directas para el proceso y el producto final.

El papel crítico de la pureza del gas

Las impurezas en los gases fuente son una causa principal de defectos en las películas. Incluso trazas de agua u oxígeno (medidas en partes por billón) pueden contaminar el proceso, lo que lleva a una mala calidad de la película o a fallos del dispositivo.

Por lo tanto, el uso de gases de ultra alta pureza (UHP) y el mantenimiento de un sistema de vacío hermético son innegociables para aplicaciones de alto rendimiento como la fabricación de semiconductores.

Reactividad frente a seguridad

Los gases precursores más eficaces son a menudo los más peligrosos. Muchos son altamente tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire).

Los ingenieros deben sopesar las características de deposición superiores de un precursor específico frente a los importantes protocolos de seguridad, el equipo especializado y los procedimientos de manipulación que requiere.

Coste y complejidad del proceso

Los gases transportadores y de proceso también afectan al resultado final. Si bien el argón y el nitrógeno son relativamente baratos y abundantes, otros gases como el helio o el hidrógeno pueden ser más costosos.

La elección del gas también determina el tipo de bombas de vacío y los sistemas de tratamiento de gases de escape (abatement) necesarios, lo que añade más capas de coste y complejidad al sistema CVD general.

Selección de la combinación de gases adecuada para su objetivo

La mezcla de gases óptima depende totalmente del material que se está depositando y de las propiedades que se desean obtener. Utilice el papel de cada gas como su guía.

- Si su enfoque principal es depositar un material específico: Su primera y más importante decisión es la selección del gas precursor que contiene el elemento deseado.

- Si su enfoque principal es lograr una alta uniformidad de la película: Sus palancas de control son los gases transportadores y diluyentes, que dictan la dinámica de flujo y la concentración del precursor en todo el sustrato.

- Si su enfoque principal es optimizar la pureza de la película: Su atención debe centrarse en el uso de gases reactivos como el hidrógeno para eliminar contaminantes y garantizar que todos los gases fuente sean de ultra alta pureza.

En última instancia, dominar la CVD es dominar el control preciso y la interacción de estos gases esenciales.

Tabla de resumen:

| Tipo de gas | Función principal | Ejemplos comunes |

|---|---|---|

| Gases Precursores | Suministran los elementos a depositar | Silano (SiH₄), Metalorgánicos |

| Gases Transportadores | Transportan el precursor de manera uniforme | Argón (Ar), Nitrógeno (N₂) |

| Gases Reactivos | Ayudan/participan en la reacción | Hidrógeno (H₂) |

| Gases Diluyentes | Controlan la concentración del precursor | Argón (Ar), Nitrógeno (N₂) |

¿Listo para optimizar su proceso CVD con un control preciso de los gases? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros sistemas CVD/PECVD, están diseñadas para un manejo superior de gases y estabilidad del proceso. Nuestras sólidas capacidades internas de I+D y fabricación permiten una profunda personalización para satisfacer sus requisitos experimentales únicos, garantizando películas uniformes y de alta pureza. ¡Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados