En esencia, el silicio amorfo (a-Si) es adecuado para aplicaciones de película delgada porque su estructura atómica desordenada permite depositarlo de manera económica sobre superficies grandes y flexibles a bajas temperaturas. Esta propiedad fundamental, combinada con su fuerte absorción de luz, lo convierte en un material muy práctico para usos específicos como células solares y *backplanes* de pantallas, incluso si no ofrece el mayor rendimiento electrónico.

La clave es que el valor del silicio amorfo no proviene de ser el semiconductor de mejor rendimiento, sino de ser el más económico y versátil para la fabricación de electrónica de gran área y flexible donde la eficiencia máxima es secundaria al costo y al factor de forma.

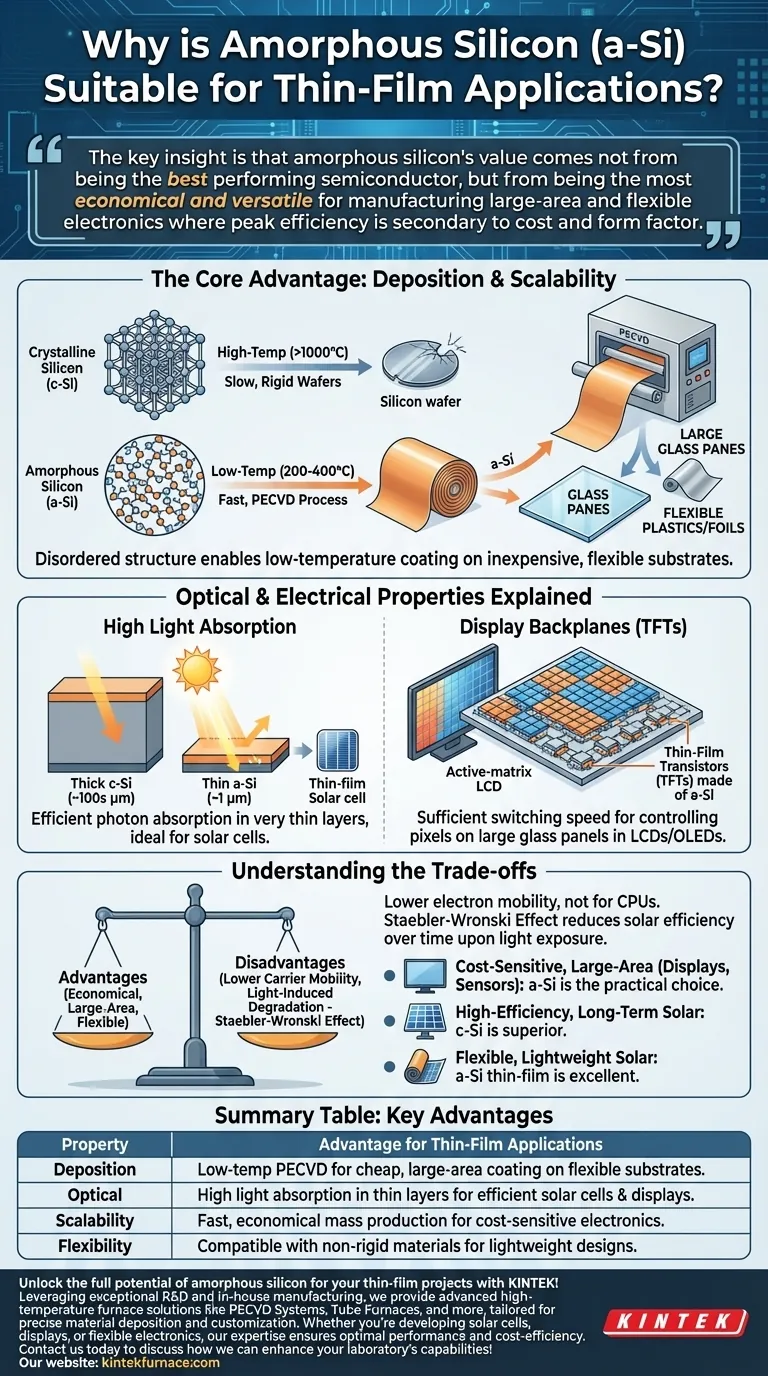

La Ventaja Principal: Deposición y Escalabilidad

La principal distinción entre el silicio amorfo y su contraparte cristalina es su falta de orden atómico de largo alcance. Este "desorden" no es un defecto sino una característica que cambia fundamentalmente cómo se puede fabricar.

Superando las Limitaciones Cristalinas

El silicio cristalino (c-Si), la base de la mayoría de los chips informáticos, requiere una red atómica casi perfecta. El crecimiento de estos cristales es un proceso lento, costoso y a alta temperatura, lo que da como resultado obleas rígidas y frágiles que son difíciles de producir en tamaños muy grandes.

La Ventaja Amorfa: Procesamiento a Baja Temperatura

Dado que el a-Si no tiene una estructura cristalina que perfeccionar, se puede depositar utilizando métodos como la deposición química de vapor asistida por plasma (PECVD) a temperaturas relativamente bajas (alrededor de 200-400 °C). Este proceso es rápido, eficiente y altamente escalable.

Habilitando Sustratos Flexibles y de Gran Área

La baja temperatura de deposición es el habilitador crítico. Permite recubrir el a-Si sobre sustratos económicos como grandes paneles de vidrio, plásticos flexibles o incluso láminas metálicas sin derretirlos o dañarlos. Esto es imposible con el procesamiento de silicio cristalino a alta temperatura.

Propiedades Ópticas y Eléctricas Explicadas

Más allá de sus beneficios de fabricación, el a-Si posee propiedades físicas distintas que lo hacen excepcionalmente adecuado para roles específicos de película delgada.

Alta Absorción de Luz

La estructura desordenada del silicio amorfo altera su interacción con la luz. Absorbe fotones, particularmente en el espectro visible, mucho más eficientemente que el silicio cristalino. Esto significa que una capa muy delgada de a-Si (alrededor de 1 micrómetro) puede absorber la misma cantidad de luz solar que una capa mucho más gruesa de c-Si (cientos de micrómetros), lo que lo hace ideal para células solares de película delgada.

La Columna Vertebral de las Pantallas Modernas

El silicio amorfo es el caballo de batalla detrás de las pantallas de matriz activa en la mayoría de las pantallas LCD y muchas OLED. Se utiliza para crear los transistores de película delgada (TFT) que actúan como interruptores individuales para cada píxel. Aunque su movilidad de electrones es baja, es suficiente para las velocidades de conmutación requeridas para controlar los píxeles en un gran panel de vidrio, una hazaña que no es económicamente viable con silicio cristalino.

Comprender las Compensaciones

La decisión de usar a-Si es siempre una cuestión de equilibrar sus ventajas frente a importantes compromisos de rendimiento. Reconocer estas compensaciones es clave para comprender su lugar en el mercado.

El Inconveniente del Desorden: Menor Movilidad de Portadores

El mismo desorden atómico que simplifica la fabricación también crea defectos que impiden el flujo de electrones. Esto da como resultado una baja movilidad de portadores, lo que significa que el a-Si es una mala elección para aplicaciones de procesamiento de alta velocidad como las CPU, donde la estructura perfecta del silicio cristalino es innegociable.

El Efecto Staebler-Wronski: Degradación Inducida por la Luz

Un problema crítico para las células solares de a-Si es un fenómeno conocido como el Efecto Staebler-Wronski. Tras la exposición inicial a la luz, la estructura atómica del material cambia ligeramente, creando nuevos defectos que reducen la eficiencia de conversión de energía de la célula solar. Esta degradación es una compensación bien conocida por su bajo costo de fabricación.

Eficiencia frente a Costo

En última instancia, el a-Si se elige para aplicaciones donde el costo por área es la métrica dominante. Para un fabricante de pantallas, la capacidad de crear millones de transistores funcionales en un metro cuadrado de vidrio es primordial. Para algunas aplicaciones solares, un panel flexible y de menor costo es más valioso que uno rígido y de alta eficiencia.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar silicio amorfo depende completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal son los productos electrónicos de área grande y sensibles al costo, como pantallas o sensores básicos: La capacidad del silicio amorfo para depositarse de manera económica sobre vidrio lo convierte en la opción establecida y más práctica.

- Si su enfoque principal es la energía solar de alta eficiencia y larga estabilidad: El silicio cristalino o policristalino son opciones superiores, a pesar de su mayor costo inicial y rigidez física.

- Si su enfoque principal es la energía solar flexible y ligera donde la portabilidad es más importante que la eficiencia máxima: Las células de película delgada de silicio amorfo son un excelente candidato debido a su compatibilidad con sustratos de plástico o metal.

Elegir el material correcto requiere comprender que la ingeniería es un ejercicio en la gestión de compensaciones deliberadas para cumplir un objetivo específico.

Tabla de Resumen:

| Propiedad | Ventaja para Aplicaciones de Película Delgada |

|---|---|

| Deposición | La PECVD a baja temperatura permite un recubrimiento económico de gran área sobre sustratos flexibles como vidrio y plásticos. |

| Óptica | La alta absorción de luz en capas delgadas (∼1 μm) lo hace ideal para células solares y pantallas eficientes. |

| Escalabilidad | La fabricación rápida y económica soporta la producción en masa para productos electrónicos sensibles al costo. |

| Flexibilidad | Compatible con materiales no rígidos, lo que permite diseños de dispositivos ligeros y portátiles. |

¡Desbloquee todo el potencial del silicio amorfo para sus proyectos de película delgada con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Sistemas PECVD, Hornos Tubulares y más, adaptados para la deposición y personalización precisa de materiales. Ya sea que esté desarrollando células solares, pantallas o electrónica flexible, nuestra experiencia garantiza un rendimiento óptimo y eficiencia de costos. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y satisfacer sus necesidades experimentales únicas!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza