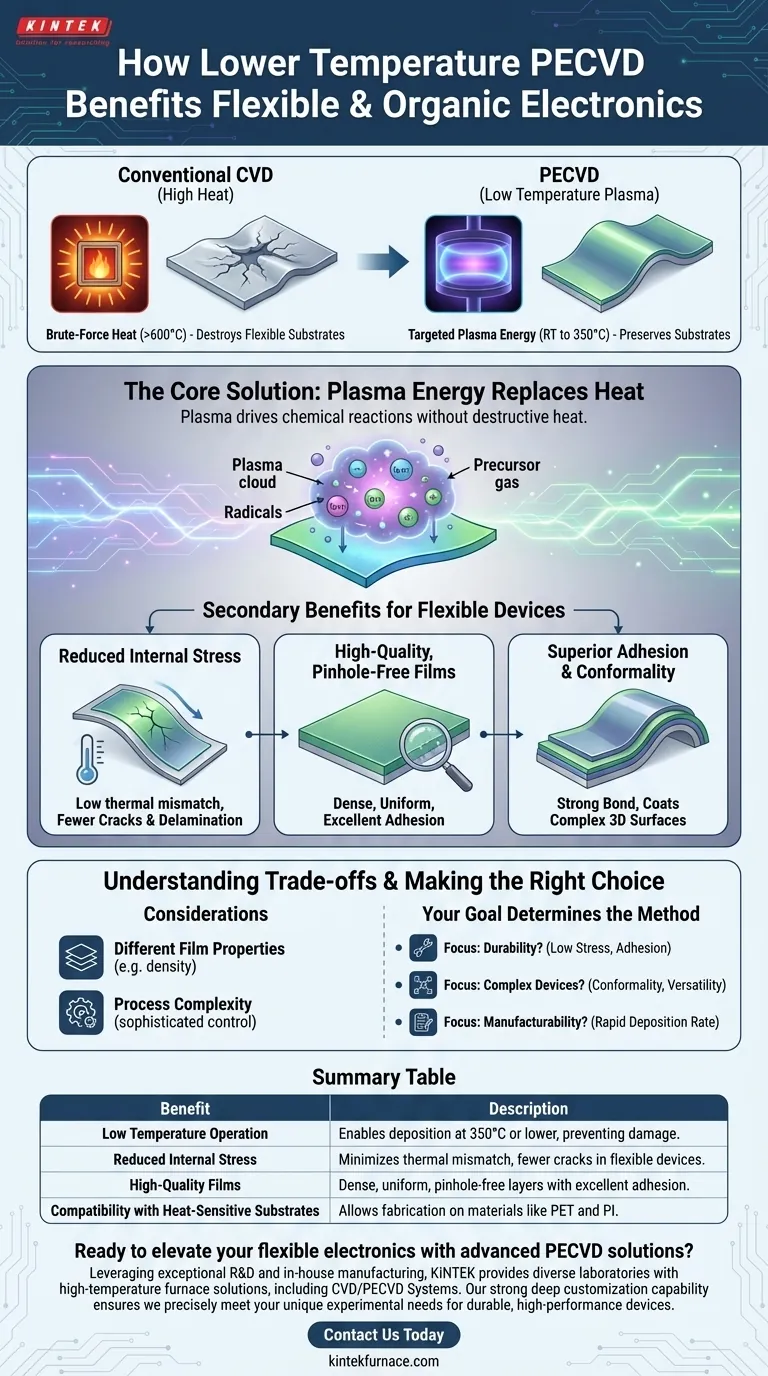

En esencia, la menor temperatura de operación de la Deposición Química de Vapor Asistida por Plasma (PECVD) es lo que la hace compatible con los materiales sensibles al calor utilizados en la electrónica flexible y orgánica. A diferencia de los métodos convencionales que requieren calor extremo, PECVD utiliza un plasma energizado para impulsar reacciones químicas, permitiendo la deposición de películas de alta calidad a temperaturas lo suficientemente bajas como para evitar que los sustratos orgánicos o poliméricos subyacentes se fundan, deformen o degraden.

La ventaja fundamental de PECVD es que reemplaza la energía de fuerza bruta del calor intenso con la energía dirigida de un plasma. Este cambio permite la fabricación de dispositivos electrónicos avanzados en materiales que simplemente no podrían sobrevivir a los procesos de fabricación tradicionales.

El Desafío Central: Presupuestos Térmicos en la Electrónica Moderna

Por qué los Sustratos Flexibles y Orgánicos No Soportan el Calor

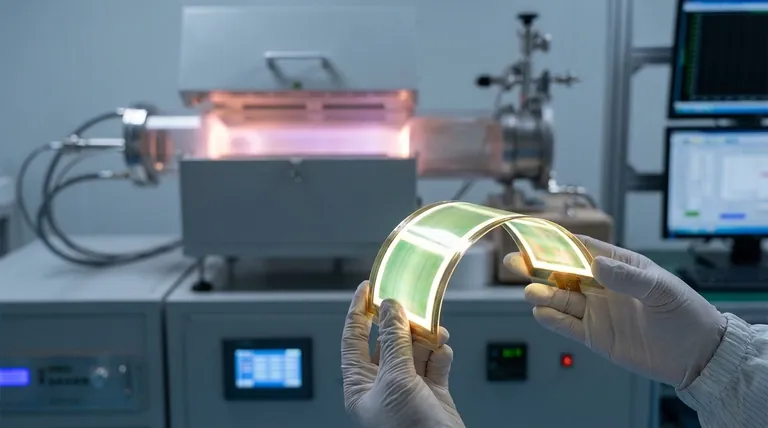

La electrónica flexible y orgánica a menudo se construye sobre sustratos a base de polímeros como el tereftalato de polietileno (PET) o la poliimida (PI), o utiliza materiales semiconductores orgánicos.

Estos materiales tienen puntos de fusión y temperaturas de transición vítrea muy bajos en comparación con las obleas de silicio tradicionales. Exponerlos a las altas temperaturas de la Deposición Química de Vapor (CVD) convencional, que a menudo superan los 600°C, causaría daños irreversibles, inutilizando el dispositivo.

El Problema con la Deposición a Alta Temperatura

La CVD tradicional se basa únicamente en la energía térmica para descomponer los gases precursores y depositar una película delgada. Este requisito de alto calor limita fundamentalmente su uso a sustratos térmicamente robustos como el silicio o el vidrio.

Aplicar estos métodos a un polímero flexible sería como intentar hornear un pastel en un plato de plástico. El sustrato se destruiría mucho antes de que se completara el proceso de deposición.

Cómo PECVD Resuelve el Problema Térmico

Plasma: La Clave para Reacciones a Baja Temperatura

PECVD evita la necesidad de calor extremo introduciendo energía de una forma diferente: un campo electromagnético que enciende un plasma.

Este plasma es un estado de la materia que contiene iones y radicales altamente reactivos. Estas partículas energizadas tienen suficiente energía para impulsar las reacciones químicas necesarias para la deposición de películas sin requerir que toda la cámara y el sustrato se calienten a temperaturas destructivas.

Preservando la Integridad y el Rendimiento del Sustrato

Al utilizar plasma, PECVD puede depositar películas con éxito a temperaturas mucho más bajas, típicamente desde temperatura ambiente hasta 350°C.

Este rango está muy por debajo del umbral de degradación para la mayoría de los polímeros y materiales orgánicos. Esta única capacidad abre la puerta a la creación de capas electrónicas sofisticadas en sustratos flexibles, ligeros e incluso transparentes.

Más Allá de la Temperatura: Beneficios Secundarios para Dispositivos Flexibles

Si bien la baja temperatura es la característica habilitadora, PECVD ofrece otras ventajas críticas que lo hacen excepcionalmente adecuado para la electrónica flexible.

Reducción del Estrés Interno

Depositar una película a alta temperatura sobre un sustrato frío crea un inmenso estrés interno a medida que los materiales se enfrían a diferentes velocidades. Este estrés provoca agrietamiento y delaminación, especialmente cuando el dispositivo se flexiona.

Debido a que PECVD opera a una temperatura más baja, la desalineación térmica entre la película depositada y el sustrato flexible se reduce drásticamente. Esto da como resultado películas de menor estrés que son más duraderas y confiables.

Asegurando Películas de Alta Calidad y Sin Poros

El proceso de plasma energético promueve la formación de películas densas y uniformes con una excelente adhesión al sustrato.

Esto da como resultado menos poros y defectos, lo cual es crítico para el rendimiento electrónico. Un solo poro en una capa dieléctrica puede crear un cortocircuito eléctrico y causar una falla total del dispositivo.

Adhesión y Conformidad Superiores

Las películas de PECVD exhiben una adhesión muy fuerte, asegurando que las capas depositadas no se despeguen cuando el dispositivo se dobla o tuerce.

Además, el proceso proporciona una excelente "cobertura de escalones", lo que significa que puede recubrir uniformemente superficies complejas, tridimensionales e irregulares, lo cual es esencial para construir arquitecturas de dispositivos intrincadas y multicapa.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología está exenta de compromisos. Si bien es revolucionario, PECVD tiene consideraciones que lo distinguen de los métodos tradicionales de alta temperatura.

Propiedades de la Película vs. Métodos de Alta Temperatura

Las películas depositadas mediante PECVD pueden tener propiedades ligeramente diferentes a las cultivadas a altas temperaturas. Por ejemplo, pueden tener una densidad diferente o incorporar elementos del plasma, como el hidrógeno.

Estas propiedades no son inherentemente negativas (en algunos casos, crear un carácter "similar a un polímero" puede ser ventajoso), pero deben tenerse en cuenta en el diseño del dispositivo. La película no siempre es un reemplazo directo 1:1 para su contraparte de alta temperatura.

Complejidad y Control del Proceso

Gestionar un plasma añade una capa de complejidad. Las propiedades de la película final dependen en gran medida de parámetros como la composición del gas, la presión, la potencia y la frecuencia.

Lograr resultados consistentes y repetibles requiere equipos más sofisticados y un control de proceso preciso en comparación con los métodos CVD térmicos más simples.

Tomando la Decisión Correcta para su Aplicación

La selección de un método de deposición depende completamente de su objetivo final. PECVD no es solo una alternativa de baja temperatura; es un proceso distinto con una combinación única de beneficios.

- Si su enfoque principal es la durabilidad del dispositivo en un sustrato flexible: Los beneficios clave son el bajo estrés interno de PECVD y la adhesión superior de la película, que previenen el agrietamiento y la delaminación durante el uso.

- Si su enfoque principal es la fabricación de dispositivos orgánicos complejos y multicapa: Las ventajas cruciales son la excelente conformidad para cubrir características irregulares y la versatilidad para depositar diferentes tipos de materiales.

- Si su enfoque principal es la capacidad de fabricación y el rendimiento: La rápida tasa de deposición de PECVD ofrece una ventaja de velocidad significativa sobre muchas otras técnicas de deposición, lo que permite ciclos de producción más rápidos.

En última instancia, PECVD es una tecnología fundamental que hace que el concepto mismo de la electrónica flexible y orgánica de alto rendimiento sea una realidad práctica.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Operación a Baja Temperatura | Permite la deposición a 350°C o menos, evitando daños a polímeros y materiales orgánicos. |

| Estrés Interno Reducido | Minimiza la desalineación térmica, lo que lleva a menos grietas y delaminación en dispositivos flexibles. |

| Películas de Alta Calidad | Produce capas densas, uniformes y sin poros con excelente adhesión y conformabilidad. |

| Compatibilidad con Sustratos Sensibles al Calor | Permite la fabricación en materiales como PET y PI, ampliando las posibilidades de diseño. |

¿Listo para mejorar su electrónica flexible con soluciones avanzadas de PECVD? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para dispositivos duraderos y de alto rendimiento. Contáctenos hoy para discutir cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio