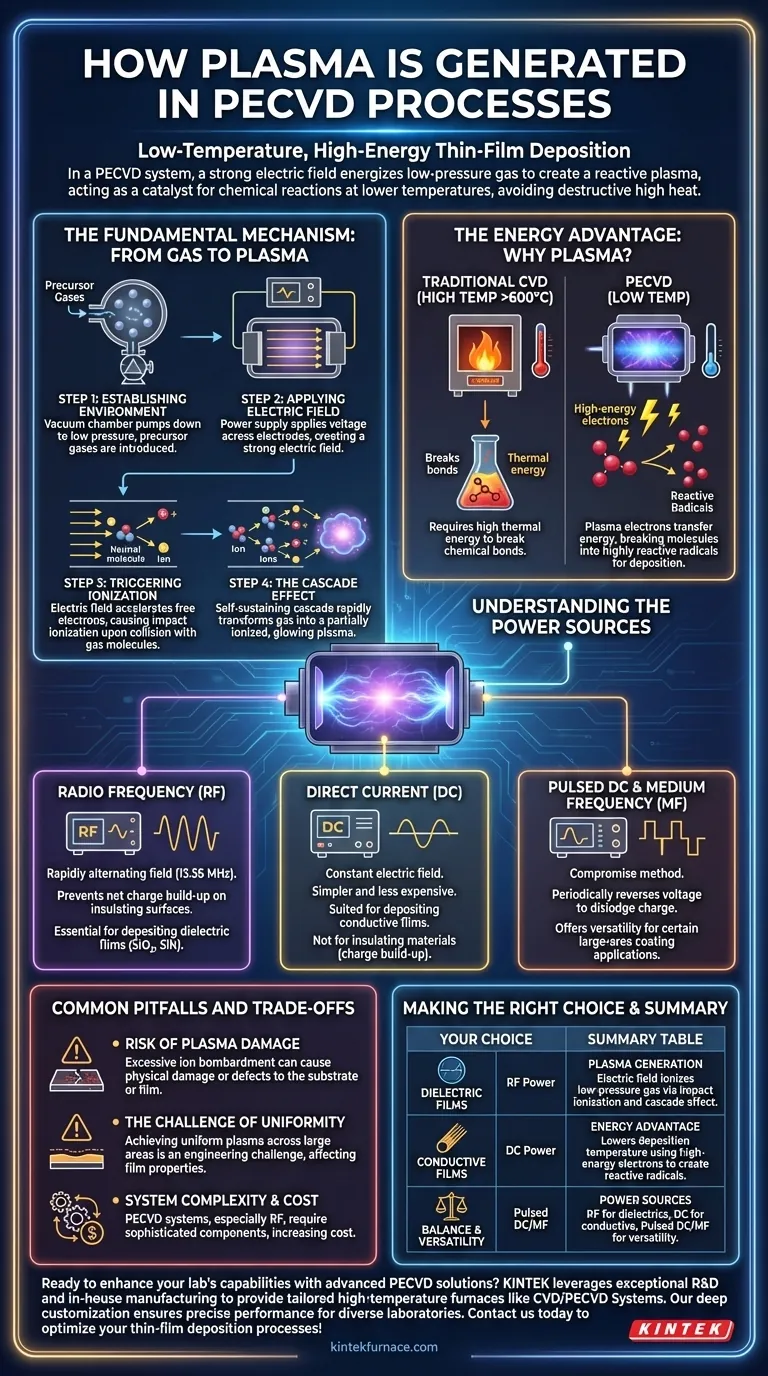

En un sistema de deposición química de vapor asistida por plasma (PECVD), el plasma se genera aplicando un fuerte campo eléctrico a un gas a baja presión dentro de una cámara de vacío. Este campo, creado al aplicar un voltaje entre dos electrodos, energiza el gas, arrancando electrones de los átomos y moléculas. Este proceso, conocido como ionización, crea una mezcla reactiva de iones, electrones, radicales y especies neutras que llamamos plasma.

El propósito central de generar plasma en PECVD no es solo ionizar el gas, sino crear un ambiente altamente energético y reactivo a baja temperatura. Este plasma actúa como catalizador, proporcionando la energía para impulsar las reacciones químicas para la deposición de películas delgadas sin requerir un calor destructivo.

El mecanismo fundamental: del gas al plasma

Comprender cómo un gas simple se transforma en un plasma reactivo es clave para dominar el proceso PECVD. La transformación se basa en una reacción en cadena controlada iniciada por un campo eléctrico.

Paso 1: Establecer el entorno

Antes de la generación de plasma, la cámara de proceso se bombea a baja presión (casi vacío). Luego, se introducen gases precursores específicos. Estos son los gases que contienen los elementos químicos destinados a la película delgada final.

Paso 2: Aplicar el campo eléctrico

Una fuente de alimentación aplica un voltaje a través de dos electrodos dentro de la cámara. Esto crea un fuerte campo eléctrico en el espacio entre ellos, donde residen los gases precursores.

Paso 3: Desencadenar la ionización

Siempre hay algunos electrones libres presentes de forma natural en el gas. El campo eléctrico acelera estos electrones a velocidades y energías muy altas. Cuando uno de estos electrones de alta energía choca con una molécula de gas, puede desprender otro electrón.

Esto crea un ion positivo (la molécula original menos un electrón) y un nuevo electrón libre. Este proceso se llama ionización por impacto.

Paso 4: El efecto cascada

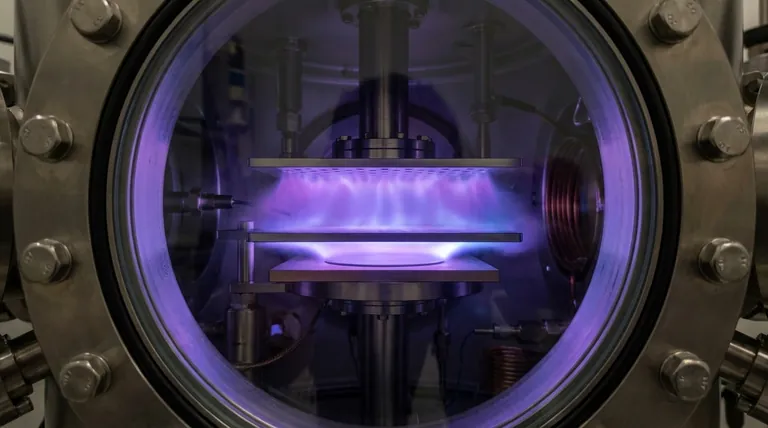

El electrón recién liberado también es acelerado por el campo eléctrico, lo que lleva a más colisiones y más ionización. Esto crea un efecto cascada autosostenible, transformando rápidamente el gas neutro en un plasma parcialmente ionizado y brillante. El resplandor en sí es el resultado de la liberación de energía en forma de luz por parte de las partículas excitadas.

¿Por qué usar plasma? La ventaja energética

La razón principal para usar plasma es reducir la temperatura requerida para la deposición. En la deposición química de vapor (CVD) convencional, se necesitan altas temperaturas (a menudo >600 °C) para proporcionar la energía térmica necesaria para romper los enlaces químicos en los gases precursores.

Transferencia de energía a través de electrones

En PECVD, la energía para impulsar estas reacciones proviene del propio plasma. Los electrones de alta energía transfieren su energía a las moléculas de gas a través de colisiones. Esto rompe las moléculas en fragmentos altamente reactivos llamados radicales.

Deposición a baja temperatura

Estos radicales son mucho más reactivos químicamente que las moléculas de gas precursoras originales. Se adsorben fácilmente en la superficie del sustrato y forman la película delgada deseada, todo ello sin necesidad de altas temperaturas del sustrato. Esto permite la deposición en materiales sensibles a la temperatura como plásticos o dispositivos microelectrónicos complejos.

Comprender las fuentes de energía

La elección de la fuente de alimentación es crítica, ya que influye directamente en las características del plasma y, en consecuencia, en las propiedades de la película depositada.

Radiofrecuencia (RF)

La energía de RF (típicamente a 13.56 MHz) es el método más común. El campo eléctrico que alterna rápidamente es eficaz para energizar los electrones. Críticamente, debido a que el campo siempre está cambiando, evita que se acumule una carga neta en las superficies aislantes. Esto hace que la RF sea esencial para depositar películas dieléctricas como el dióxido de silicio (SiO₂) y el nitruro de silicio (SiN).

Corriente Continua (CC)

La energía de CC utiliza un campo eléctrico constante. Es más simple y a menudo menos costosa que la RF. Sin embargo, solo se puede usar para depositar películas conductoras. Si se usa con un material aislante, la carga se acumularía en la superficie, creando un campo eléctrico opuesto que extinguiría rápidamente el plasma.

CC Pulsada y Media Frecuencia (MF)

Las fuentes de alimentación de CC pulsada y MF ofrecen un compromiso. Al pulsar o invertir periódicamente el voltaje, pueden desalojar la acumulación de carga en superficies semi-aislantes. Esto proporciona más versatilidad que la CC estándar, siendo menos complejo que los sistemas de RF de alta frecuencia, lo que la convierte en una buena opción para ciertas aplicaciones de recubrimiento de grandes áreas.

Dificultades y compensaciones comunes

Aunque potente, el plasma no es una solución perfecta. La naturaleza energética del proceso introduce complejidades que deben gestionarse.

Riesgo de daño por plasma

Los iones positivos creados en el plasma son acelerados por el campo eléctrico y bombardean la superficie del sustrato. Este bombardeo puede ser beneficioso, aumentando la densidad de la película, pero el exceso de energía puede causar daños físicos al sustrato o a la película en crecimiento, creando defectos.

El desafío de la uniformidad

Lograr un plasma perfectamente uniforme en un sustrato grande es un gran desafío de ingeniería. Cualquier falta de uniformidad en la densidad o energía del plasma se traducirá directamente en variaciones en el espesor de la película y las propiedades del material, lo que es inaceptable para aplicaciones de alta precisión.

Complejidad y costo del sistema

Los sistemas PECVD, particularmente aquellos que usan energía de RF, son más complejos que sus contrapartes de CVD térmico. Requieren fuentes de alimentación sofisticadas, redes de adaptación de impedancia para transferir eficientemente la energía al plasma y diseños de cámara avanzados, todo lo cual aumenta el costo.

Tomar la decisión correcta para su objetivo

Su elección del método de generación de plasma está determinada por el material que está depositando y los requisitos de su proceso.

- Si su enfoque principal es depositar películas dieléctricas (aislantes) de alta calidad: La energía de RF es el estándar de la industria, ya que previene eficazmente la acumulación de carga y proporciona un plasma estable y controlable.

- Si su enfoque principal es depositar películas conductoras a un costo menor: Una fuente de alimentación de CC es una solución más simple y económica que se adapta perfectamente a esta tarea.

- Si su enfoque principal es equilibrar el rendimiento y el costo para recubrimientos de grandes áreas: Los sistemas de CC pulsada o MF pueden ofrecer un término medio práctico, proporcionando un mejor control del proceso que la CC sin la complejidad total de un sistema de RF.

En última instancia, comprender la generación de plasma es comprender cómo controlar con precisión la energía para construir materiales átomo por átomo.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Generación de plasma | El campo eléctrico ioniza el gas a baja presión mediante ionización por impacto y efecto cascada. |

| Ventaja energética | Disminuye la temperatura de deposición utilizando electrones de alta energía para crear radicales reactivos. |

| Fuentes de energía | RF para dieléctricos, CC para películas conductoras, CC pulsada/MF para versatilidad. |

| Inconvenientes comunes | Riesgo de daño por plasma, desafíos de uniformidad y mayor complejidad del sistema. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como los sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestra profunda personalización garantiza un rendimiento preciso para diversos laboratorios. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación