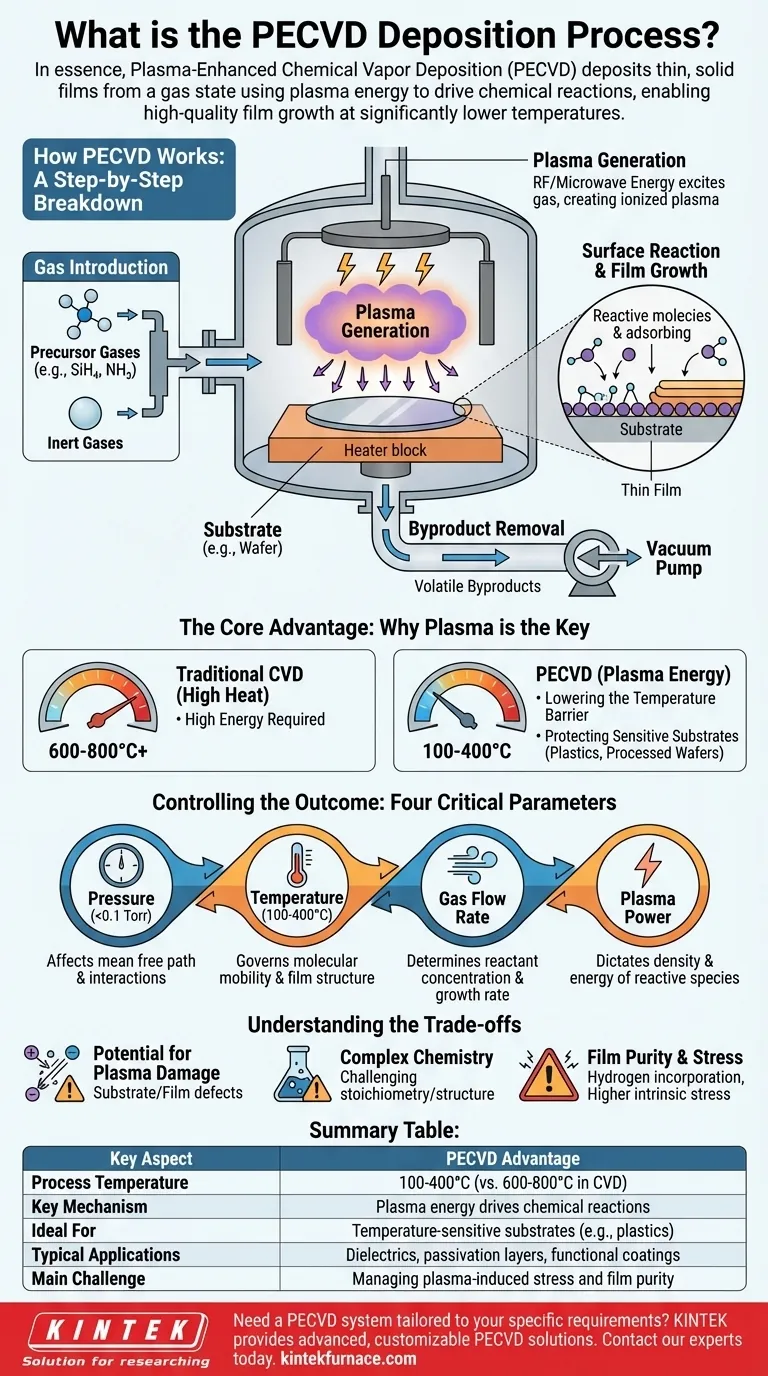

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas y sólidas sobre un sustrato a partir de un estado gaseoso. A diferencia de los métodos puramente térmicos, la PECVD utiliza energía de un plasma para impulsar las reacciones químicas necesarias. Esto permite que películas de alta calidad crezcan a temperaturas significativamente más bajas.

El principio central de la PECVD es utilizar el plasma para proporcionar la energía para las reacciones químicas, en lugar de depender únicamente del calor elevado. Esta diferencia fundamental hace posible recubrir materiales sensibles a la temperatura que se dañarían con los procesos de deposición tradicionales.

Cómo funciona la PECVD: Un desglose paso a paso

El proceso PECVD tiene lugar dentro de una cámara de vacío y se puede dividir en cuatro etapas principales.

Paso 1: Introducción de gases

El proceso comienza introduciendo corrientes cuidadosamente controladas de gases precursores en la cámara de vacío. Estos gases, como el silano (SiH₄) y el amoníaco (NH₃), contienen los elementos necesarios para formar la película deseada. A menudo se mezclan gases inertes para ayudar a gestionar el proceso.

Paso 2: Generación de plasma

Se aplica un potente campo eléctrico, que generalmente utiliza energía de radiofrecuencia (RF) o microondas, entre dos electrodos dentro de la cámara. Esta energía excita la mezcla de gases, despojando electrones de los átomos y creando un plasma: un gas ionizado que contiene una mezcla de iones, electrones y especies neutras altamente reactivas. Esto a menudo es visible como una descarga luminiscente característica.

Paso 3: Reacción superficial y crecimiento de la película

Las especies químicas reactivas generadas en el plasma se difunden hacia el sustrato, que se calienta a una temperatura controlada y moderada. Estas moléculas activadas se adsorben en la superficie del sustrato, experimentan reacciones químicas y se unen a la superficie, formando la capa de película delgada capa por capa.

Paso 4: Eliminación de subproductos

Las reacciones químicas en la superficie crean subproductos volátiles. Estos gases residuales son eliminados continuamente de la cámara por el sistema de vacío, asegurando un proceso de deposición limpio y una película de alta pureza.

La ventaja principal: por qué el plasma es la clave

El uso del plasma es lo que distingue a la PECVD y proporciona sus principales beneficios. La energía necesaria para descomponer las moléculas de gas precursor es suministrada por el plasma, no solo por energía térmica.

Reducción de la barrera de temperatura

En la Deposición Química de Vapor (CVD) tradicional, a menudo se necesitan temperaturas de 600-800 °C o superiores para proporcionar suficiente energía para que ocurran las reacciones. En la PECVD, el plasma proporciona esta energía de activación, lo que permite que la deposición ocurra a temperaturas mucho más bajas, a menudo en el rango de 100-400 °C.

Protección de sustratos sensibles

Esta temperatura de funcionamiento más baja es fundamental. Permite la deposición de películas sobre materiales que no pueden soportar altas temperaturas, como plásticos, polímeros y obleas de semiconductores que ya han pasado por pasos de procesamiento previos.

Control del resultado: Los cuatro parámetros críticos

Las propiedades finales de la película depositada —como su grosor, densidad y tensión— se determinan controlando cuidadosamente cuatro variables clave del proceso.

Presión

La presión dentro de la cámara (típicamente <0.1 Torr) afecta la "trayectoria libre media" de las moléculas de gas, influyendo en cómo interactúan antes de llegar al sustrato.

Temperatura

Aunque es más baja que en la CVD, la temperatura del sustrato sigue desempeñando un papel crucial. Gobierna la movilidad de las moléculas en la superficie, lo que afecta la estructura y densidad finales de la película.

Tasa de flujo de gas

La velocidad a la que se suministran los gases precursores determina la concentración de reactivos disponibles para la deposición, influyendo directamente en la tasa de crecimiento y la composición química de la película.

Potencia del plasma

La cantidad de potencia aplicada para generar el plasma dicta la densidad y la energía de las especies reactivas. Esta es una palanca potente para ajustar la tasa de crecimiento y las propiedades físicas de la película.

Comprender las compensaciones

Aunque es potente, la PECVD no está exenta de complejidades. La introducción del plasma añade variables que requieren una gestión cuidadosa.

Potencial de daño por plasma

Los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato. Si bien esto a veces puede ser beneficioso (mejorando la densidad de la película), el bombardeo no controlado puede crear defectos o daños en el sustrato o en la película en crecimiento.

Química compleja

El entorno de plasma crea una amplia variedad de especies reactivas, lo que hace que la química subyacente sea más compleja que en los procesos puramente térmicos. Esto a veces puede dificultar la obtención de una estequiometría o estructura cristalina específica de la película.

Pureza y tensión de la película

Los subproductos de las reacciones del plasma, particularmente el hidrógeno, pueden incorporarse a la película, afectando sus propiedades. Además, la temperatura de deposición más baja puede provocar una tensión intrínseca más alta dentro de la película en comparación con los métodos de alta temperatura.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende totalmente de las limitaciones de su material y de las propiedades deseadas de la película.

- Si su enfoque principal es la deposición sobre materiales sensibles al calor: La PECVD es una opción ideal, y a menudo la única, debido a su naturaleza de baja temperatura.

- Si su enfoque principal es la mayor pureza y cristalinidad de la película posibles: Es posible que deba evaluar si un proceso a mayor temperatura como la CVD a baja presión (LPCVD) es más adecuado, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es un recubrimiento rápido, versátil y rentable: La PECVD ofrece excelentes tasas de deposición y se utiliza ampliamente para crear películas funcionales como dieléctricos y capas de pasivación en la fabricación industrial.

Al aprovechar el plasma para superar las barreras térmicas, la PECVD proporciona una herramienta versátil e indispensable para la ingeniería de materiales moderna.

Tabla de resumen:

| Aspecto clave | Ventaja de la PECVD |

|---|---|

| Temperatura del proceso | 100-400 °C (frente a 600-800 °C en CVD) |

| Mecanismo clave | La energía del plasma impulsa las reacciones químicas |

| Ideal para | Sustratos sensibles a la temperatura (p. ej., plásticos, obleas procesadas) |

| Aplicaciones típicas | Dieléctricos, capas de pasivación, recubrimientos funcionales |

| Principal desafío | Gestión de la tensión inducida por el plasma y la pureza de la película |

¿Necesita un sistema PECVD adaptado a sus requisitos específicos de investigación o producción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones PECVD avanzadas para diversos laboratorios. Nuestras amplias capacidades de personalización garantizan que su sistema satisfaga con precisión las necesidades experimentales únicas, ya esté trabajando con sustratos sensibles o requiera propiedades de película específicas. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra cartera de PECVD y hornos más amplia puede mejorar sus procesos de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases