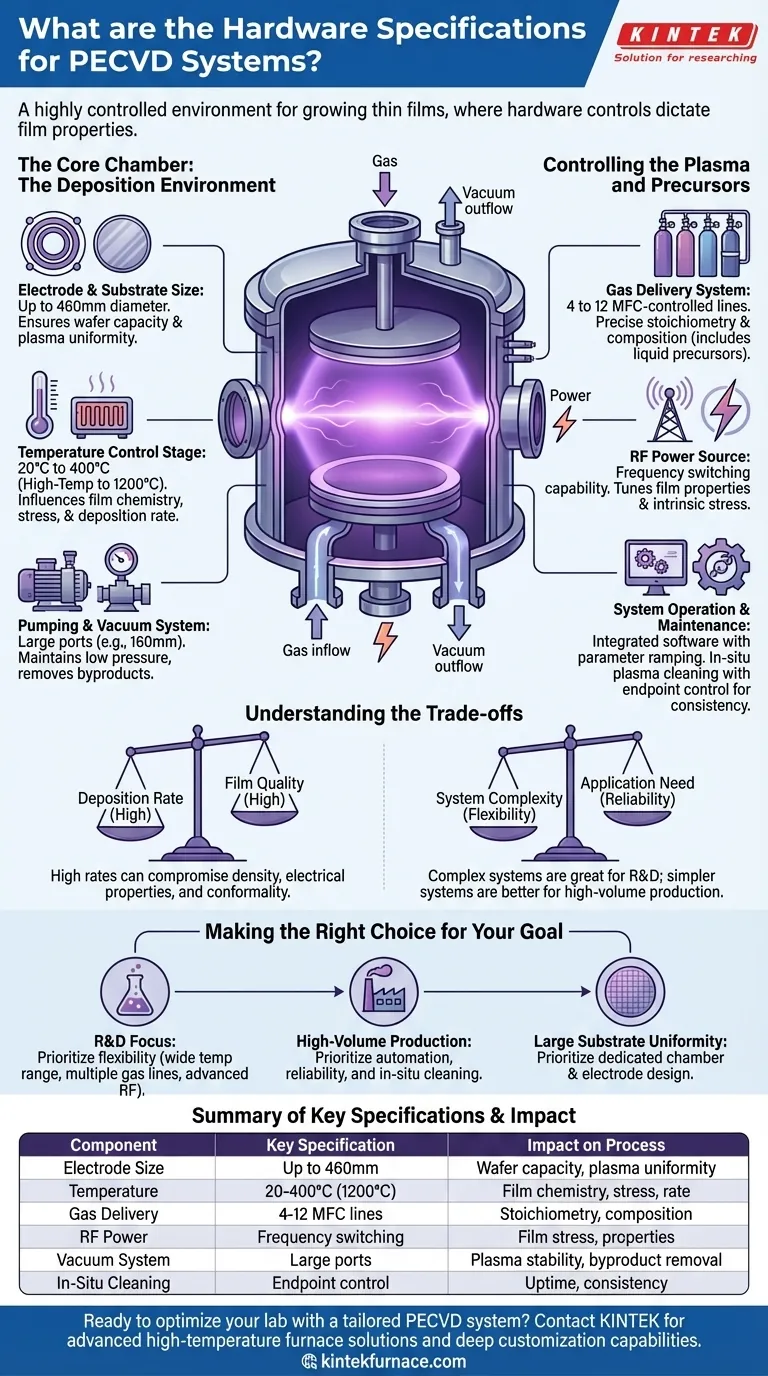

En esencia, un sistema PECVD es un entorno altamente controlado para el crecimiento de películas delgadas. Sus especificaciones de hardware giran en torno a una cámara de vacío, una fuente de alimentación de radiofrecuencia (RF) para crear plasma, un sistema de suministro de gas para los productos químicos precursores y una placa calefactora para sostener el sustrato. Las especificaciones clave incluyen tamaños de electrodos que van desde 240 mm hasta 460 mm, control de la temperatura del sustrato desde 20 °C hasta más de 400 °C, y una entrega de gas precisa a través de 4 a 12 líneas controladas por flujo másico (MFC).

Las especificaciones de hardware específicas de un sistema PECVD no son solo una lista de características; son un conjunto de controles. El verdadero valor reside en comprender cómo funcionan estos componentes juntos para manipular el entorno del plasma y, en última instancia, dictar las propiedades finales de la película depositada.

La Cámara de Reacción Central: El Entorno de Deposición

La cámara de proceso es donde ocurre la reacción química. Su diseño y componentes son fundamentales para las capacidades del sistema, influyendo directamente en la capacidad de obleas, la uniformidad de la temperatura y la calidad de la película.

Tamaño del Electrodo y del Sustrato

El tamaño de los electrodos y de la placa del sustrato determina el tamaño máximo de oblea que el sistema puede manejar. Las especificaciones comunes admiten sustratos de hasta 460 mm de diámetro.

Los electrodos más grandes son esenciales para garantizar una distribución uniforme del plasma sobre todo el sustrato, lo cual es fundamental para lograr un espesor y propiedades consistentes de la película en toda la oblea.

Etapa de Control de Temperatura

El soporte del sustrato, o placa, se calienta activamente. Un rango de temperatura estándar es típicamente de 20 °C a 400 °C, con opciones de alta temperatura disponibles que pueden alcanzar hasta 1200 °C.

La temperatura es una palanca principal para controlar la química de la película, la velocidad de deposición y la tensión intrínseca. La capacidad de controlar y aumentar esta temperatura con precisión es una función clave del hardware.

Sistema de Bombeo y Vacío

Se requiere un sistema de vacío robusto, a menudo conectado a través de un puerto grande (por ejemplo, 160 mm), para reducir la presión de la cámara. Este entorno de baja presión es necesario para encender y mantener el plasma.

También sirve para eliminar eficientemente los subproductos de la reacción, previniendo la contaminación y asegurando un proceso de deposición puro.

Control del Plasma y los Precursores

La calidad de una película PECVD está determinada por el control preciso de sus dos entradas principales: los precursores químicos y la energía del plasma que los descompone.

Sistema de Suministro de Gas

Los gases precursores, dopantes y gases de limpieza se entregan a la cámara a través de un depósito de gas. Estos sistemas suelen presentar 4, 8 o 12 líneas de gas individuales.

Cada línea se rige por un Controlador de Flujo Másico (MFC), un componente esencial que garantiza una tasa de flujo de gas exacta y repetible, lo que se traduce directamente en control sobre la estequiometría y la composición de la película. Esto incluye el manejo tanto de gases estándar como de vapor de precursores líquidos.

Fuente de Alimentación de Radiofrecuencia (RF)

Un generador de RF suministra la energía necesaria para disociar los gases precursores y crear plasma. Una característica clave es la capacidad de utilizar diferentes frecuencias o cambiar entre ellas.

Este cambio de RF es una herramienta poderosa para el ajuste del proceso. Permite la manipulación y el control directos sobre las propiedades de la película depositada, especialmente su tensión intrínseca.

Operación y Mantenimiento del Sistema

Los sistemas PECVD modernos están diseñados para la repetibilidad y la facilidad de uso, incorporando características de software y hardware que agilizan tanto el proceso de deposición como el mantenimiento de rutina.

Sistemas de Control y Software

Las operaciones se gestionan típicamente a través de una computadora integrada con una interfaz de pantalla táctil. Esto permite a los operadores ejecutar recetas preprogramadas con alta precisión.

El software avanzado de rampa de parámetros permite cambios graduales en las condiciones del proceso, como la temperatura o el flujo de gas durante una ejecución, lo cual es crucial para crear pilas de películas complejas o interfaces degradadas.

Limpieza de Plasma In Situ

Con el tiempo, la deposición ocurre en todas las superficies internas de la cámara, no solo en la oblea. Para garantizar la coherencia de una ejecución a otra, la cámara debe limpiarse regularmente.

Los sistemas de alta gama cuentan con limpieza de plasma in situ, que utiliza un plasma de gas reactivo (como NF₃ o SF₆) para grabar los depósitos no deseados sin romper el vacío. La inclusión del control de punto final detiene automáticamente el proceso de limpieza una vez que la cámara está limpia, evitando daños y maximizando el tiempo de actividad.

Comprensión de las Compensaciones

Elegir un sistema PECVD implica equilibrar prioridades contrapuestas. El "mejor" hardware depende totalmente de la aplicación prevista.

Velocidad de Deposición vs. Calidad de la Película

A menudo se anuncia una "alta velocidad de deposición" como un beneficio clave. Esto generalmente se logra con mayor potencia, mayor presión o mayores tasas de flujo de precursores.

Sin embargo, las altas velocidades pueden tener un costo en la calidad de la película. La deposición rápida puede provocar una menor densidad de la película, un mayor contenido de hidrógeno, peores propiedades eléctricas y una cobertura de paso menos conformada. Lograr películas de alta calidad a menudo requiere un proceso más lento y controlado.

Complejidad del Sistema vs. Necesidad de la Aplicación

Un sistema con 12 líneas de gas, RF de doble frecuencia y un rango de temperatura de 1200 °C ofrece una flexibilidad increíble para la investigación y el desarrollo.

Sin embargo, esta complejidad añade un costo significativo y una sobrecarga de mantenimiento. Para un proceso de producción dedicado que ejecuta la misma película repetidamente, un sistema más simple y robusto con menos variables suele ser la opción más fiable y rentable.

Tomar la Decisión Correcta para su Objetivo

Sus requisitos de hardware deben estar impulsados por las propiedades de la película que necesita crear.

- Si su enfoque principal es la investigación y el desarrollo: Priorice la flexibilidad. Un sistema con un amplio rango de temperatura, múltiples líneas de gas y control avanzado de RF para el ajuste de tensiones es esencial.

- Si su enfoque principal es la producción de gran volumen: Priorice la automatización, la fiabilidad y el bajo costo de propiedad. Características como la limpieza in situ robusta con control de punto final y los controles de proceso estables y simplificados son fundamentales.

- Si su enfoque principal es depositar películas altamente uniformes en sustratos grandes: Priorice un diseño de cámara y electrodo diseñado específicamente para su tamaño de oblea para garantizar una excelente uniformidad del plasma y la temperatura.

En última instancia, las especificaciones de hardware son las herramientas que utiliza para definir el proceso y lograr el resultado deseado para su material.

Tabla Resumen:

| Componente | Especificación Clave | Impacto en el Proceso |

|---|---|---|

| Tamaño del Electrodo | Hasta 460 mm de diámetro | Determina la capacidad de la oblea y la uniformidad del plasma |

| Control de Temperatura | 20°C a 400°C (hasta 1200°C) | Influye en la química de la película, la tensión y la velocidad de deposición |

| Suministro de Gas | 4 a 12 líneas controladas por MFC | Asegura un control preciso de la estequiometría y la composición |

| Fuente de Alimentación RF | Capacidad de cambio de frecuencia | Permite ajustar la tensión y las propiedades de la película |

| Sistema de Vacío | Puertos grandes (por ejemplo, 160 mm) | Mantiene la estabilidad del plasma y elimina subproductos |

| Limpieza In Situ | Limpieza por plasma con control de punto final | Mejora el tiempo de actividad y la coherencia entre ejecuciones |

¿Listo para optimizar su laboratorio con un sistema PECVD personalizado? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de horno de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras capacidades de personalización profundas garantizan que sus requisitos experimentales únicos se cumplan con precisión, aumentando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas