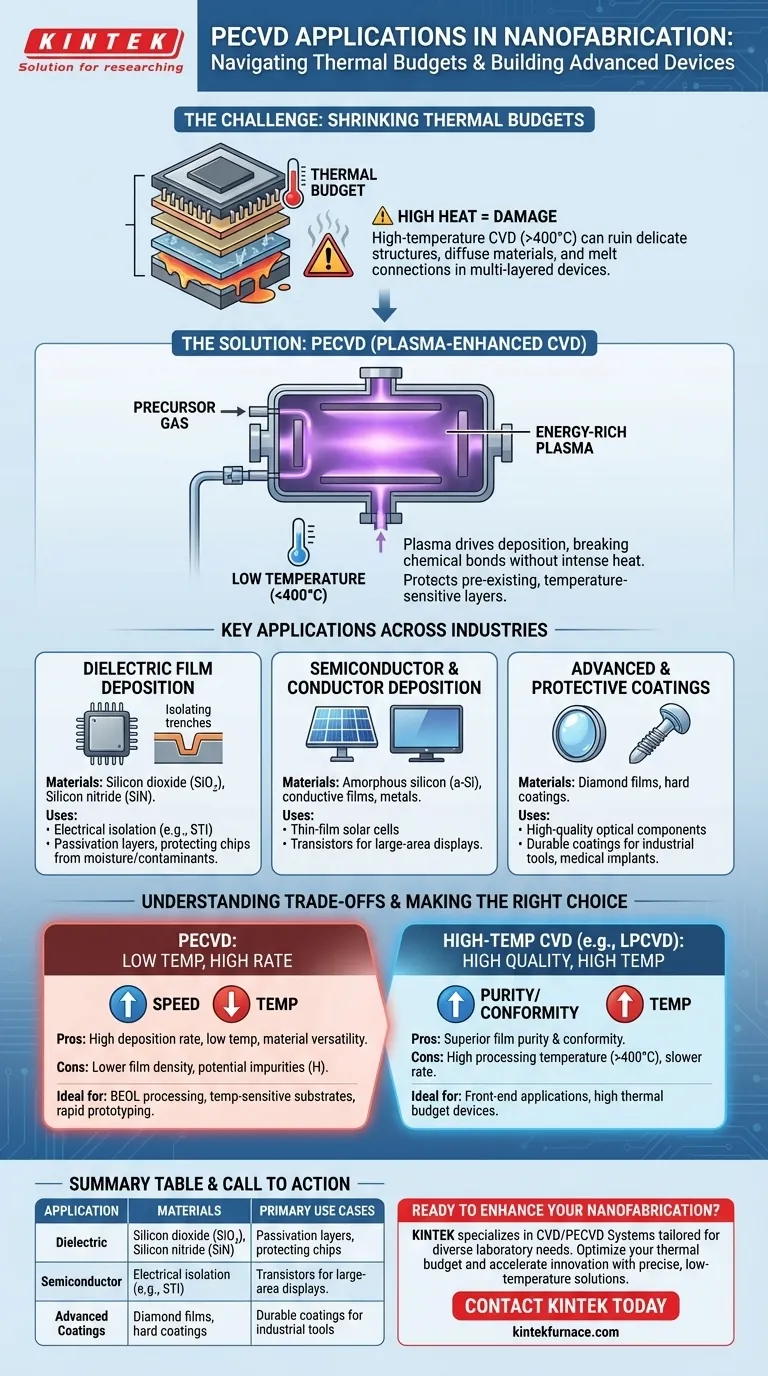

En la nanofabricación, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es una tecnología fundamental utilizada para depositar películas delgadas de materiales críticos como dióxido de silicio, nitruro de silicio y silicio amorfo. Sus aplicaciones principales son crear capas aislantes para transistores, como en el aislamiento de trincheras poco profundas y paredes laterales, así como la fabricación de recubrimientos ópticos, células solares y capas protectoras. La ventaja definitoria de la PECVD es su capacidad para realizar estas deposiciones a bajas temperaturas, protegiendo estructuras delicadas y preexistentes en un microchip.

A medida que los dispositivos a escala nanométrica se vuelven más complejos, la cantidad total de calor que un dispositivo puede tolerar —su "presupuesto térmico"— se reduce drásticamente. El valor fundamental de la PECVD radica en utilizar un plasma rico en energía, en lugar de calor intenso, para impulsar la deposición de películas, lo que la convierte en una herramienta indispensable para la fabricación moderna de dispositivos multicapa.

El Problema Central que Resuelve la PECVD: La Restricción del Presupuesto Térmico

En la nanofabricación, los dispositivos se construyen verticalmente, capa por capa. Cada nuevo paso de procesamiento no debe dañar ni alterar las capas ya existentes. Aquí es donde la temperatura se convierte en un factor limitante crítico.

Por Qué las Altas Temperaturas Son un Problema

Los procesos de alta temperatura, comunes en la deposición química de vapor tradicional (CVD), pueden hacer que los materiales depositados previamente se difundan unos en otros, arruinando uniones cuidadosamente diseñadas. También pueden dañar o fundir metales de bajo punto de fusión utilizados para las conexiones eléctricas, inutilizando el dispositivo.

Cómo la PECVD Evita el Calor

La PECVD evita este problema al introducir energía en una forma diferente: plasma. Se utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma altamente reactivo. Este plasma proporciona la energía necesaria para romper los enlaces químicos e impulsar la reacción de deposición en la superficie del sustrato, todo ello sin requerir altas temperaturas del sustrato.

Esta capacidad de baja temperatura (típicamente por debajo de 400 °C) no es solo una ventaja; a menudo es un requisito para la fabricación de dispositivos semiconductores avanzados.

Aplicaciones Clave en Diversas Industrias

La combinación de procesamiento a baja temperatura y versatilidad de materiales de la PECVD la convierte en una tecnología fundamental para depositar una amplia gama de películas esenciales.

Deposición de Películas Dieléctricas

Esta es la aplicación más común en microelectrónica. La PECVD se utiliza para depositar materiales aislantes como dióxido de silicio (SiO₂) y nitruro de silicio (SiN). Estas películas se utilizan para el aislamiento eléctrico entre componentes, como en el aislamiento de trincheras poco profundas (STI), y como capas de pasivación protectoras que protegen el chip final de la humedad y los contaminantes.

Deposición de Semiconductores y Conductores

El proceso también se utiliza para depositar películas semiconductoras como el silicio amorfo (a-Si), que es un material clave en las células solares de película delgada y los transistores utilizados en pantallas de área grande. En algunos casos, la PECVD también se puede adaptar para depositar películas conductoras y metales.

Recubrimientos Avanzados y Protectores

Más allá de los microchips, la versatilidad de la PECVD le permite producir películas altamente duraderas y especializadas. Esto incluye la creación de películas de diamante de alta calidad para componentes ópticos y electrónicos avanzados o la deposición de recubrimientos protectores y duros para herramientas industriales e implantes médicos.

Comprender las Compensaciones

Aunque es potente, la PECVD no es la solución óptima para todos los escenarios. La elección de un método de deposición implica equilibrar factores en competencia de temperatura, calidad y velocidad.

Calidad y Velocidad de Deposición

En comparación con los métodos de alta temperatura como la CVD de Baja Presión (LPCVD), las películas de PECVD generalmente se depositan a una velocidad mucho mayor. Sin embargo, esta velocidad puede tener un costo en la calidad de la película. Las películas de PECVD a menudo son menos densas y pueden contener impurezas como hidrógeno de los gases precursores, lo que puede afectar el rendimiento eléctrico en algunas aplicaciones sensibles.

La Temperatura como Factor Decisivo

La elección entre PECVD y un método de temperatura más alta casi siempre se reduce al presupuesto térmico. Si la estructura de un dispositivo contiene materiales que no pueden soportar calor superior a 400 °C, la PECVD se convierte en la opción predeterminada y necesaria. La compensación en la densidad de la película se acepta para evitar el fallo catastrófico del dispositivo.

Versatilidad de Materiales Inigualable

Una fuerza clave de la PECVD es su capacidad para depositar una vasta biblioteca de materiales, incluyendo óxidos, nitruros, semiconductores e incluso polímeros. Esta flexibilidad la hace invaluable para la investigación y el desarrollo, donde los ingenieros necesitan experimentar con combinaciones de materiales y arquitecturas de dispositivos novedosas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta es fundamental para una fabricación exitosa. Su decisión debe guiarse por las restricciones y objetivos específicos de su proceso.

- Si su enfoque principal es el procesamiento de la parte posterior de la línea (BEOL) o sustratos sensibles a la temperatura: La PECVD es su herramienta esencial debido a su funcionamiento a baja temperatura, que protege las interconexiones metálicas y otras estructuras frágiles.

- Si su enfoque principal es la máxima pureza y conformidad de la película para aplicaciones de la parte frontal: La LPCVD puede ser superior, siempre que el presupuesto térmico de su dispositivo pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es la creación rápida de prototipos o la exploración de materiales: La versatilidad y las altas velocidades de deposición de la PECVD la convierten en una opción ideal para desarrollar y probar rápidamente nuevos procesos y dispositivos.

En última instancia, dominar la PECVD consiste en aprovechar su ventaja de baja temperatura para construir nanoestructuras complejas y multicapa que de otro modo serían imposibles de fabricar.

Tabla Resumen:

| Área de Aplicación | Materiales Clave Depositados | Casos de Uso Principales |

|---|---|---|

| Deposición de Películas Dieléctricas | Dióxido de silicio (SiO₂), Nitruro de silicio (SiN) | Aislamiento eléctrico, Capas de pasivación |

| Deposición de Semiconductores y Conductores | Silicio amorfo (a-Si) | Células solares de película delgada, Transistores para pantallas |

| Recubrimientos Avanzados y Protectores | Películas de diamante, Recubrimientos duros | Componentes ópticos, Herramientas industriales, Implantes médicos |

¿Listo para mejorar su nanofabricación con soluciones precisas y a baja temperatura? KINTEK se especializa en sistemas de hornos avanzados de alta temperatura, incluidos sistemas CVD/PECVD, diseñados a medida para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia en PECVD puede optimizar su presupuesto térmico y acelerar sus innovaciones en microelectrónica, energía solar y más allá.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas