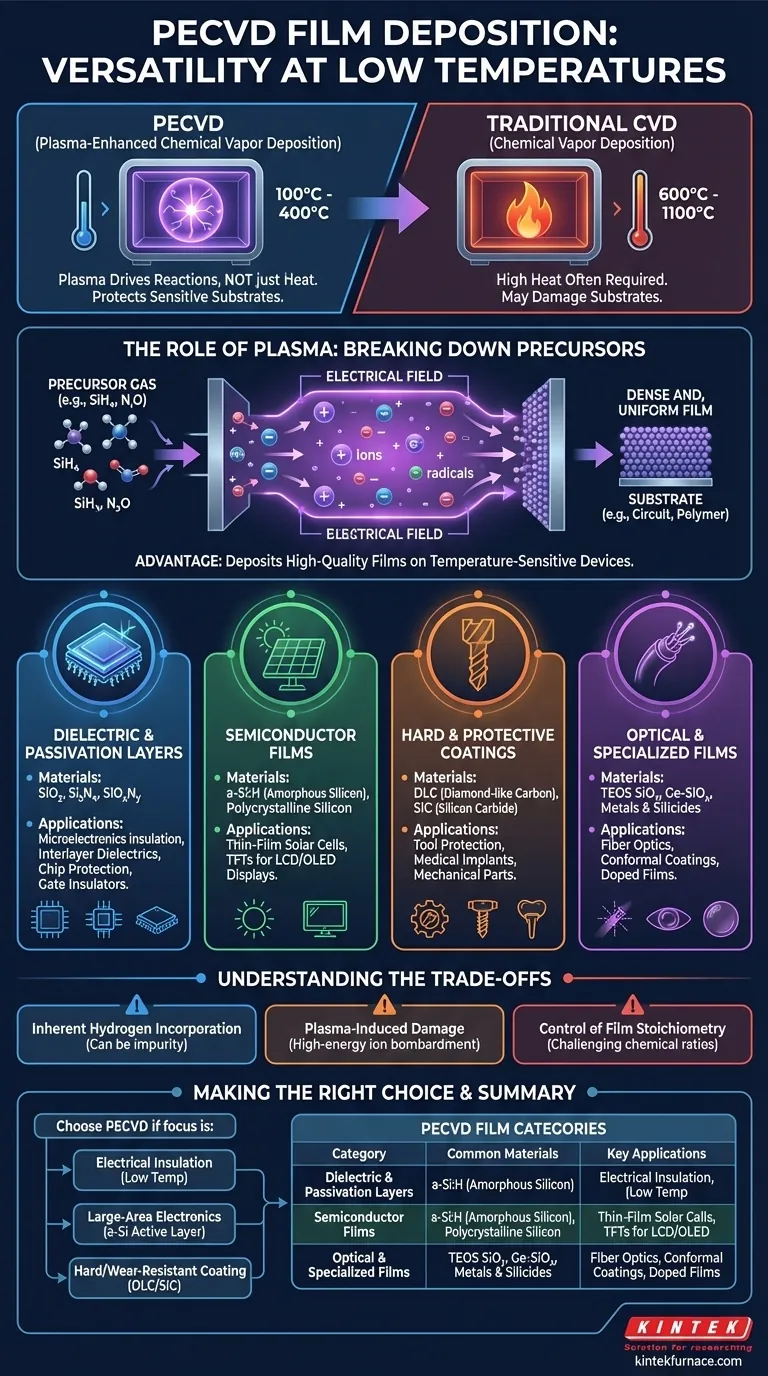

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una técnica altamente versátil capaz de depositar una amplia gama de películas delgadas. Los materiales más comunes incluyen dieléctricos como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), películas semiconductoras como el silicio amorfo (a-Si:H), y recubrimientos protectores duros como el carbono tipo diamante (DLC) y el carburo de silicio (SiC).

La ventaja fundamental de PECVD es su capacidad para depositar películas de alta calidad, densas y uniformes a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Esto la convierte en el método preferido para recubrir sustratos sensibles a la temperatura o dispositivos con estructuras existentes.

Por qué PECVD sobresale: el papel del plasma

La clave de las capacidades de PECVD reside en el uso de plasma para impulsar reacciones químicas, en lugar de depender únicamente de la alta energía térmica. Esta distinción es la fuente de sus principales beneficios.

Descomposición de precursores a bajas temperaturas

En un sistema PECVD, se utiliza un campo eléctrico para ionizar gases precursores, creando un plasma reactivo. Este plasma contiene una mezcla de iones, electrones y radicales libres altamente reactivos.

Estas especies energizadas pueden reaccionar y formar una película sólida sobre un sustrato a temperaturas típicamente entre 100 °C y 400 °C. Esta es una reducción drástica de los 600 °C a 1100 °C que a menudo se requieren para los procesos de CVD térmico.

Protección de sustratos sensibles a la temperatura

La naturaleza de baja temperatura de PECVD es su característica más crítica. Permite la deposición de películas sobre sustratos que se dañarían o destruirían con el calor elevado.

Esto incluye circuitos integrados completos con metalización de aluminio o cobre, electrónica flexible basada en polímeros y varios componentes ópticos.

Un desglose de las películas PECVD comunes

La versatilidad de PECVD se comprende mejor categorizando los tipos de películas que puede producir. Cada categoría sirve a un conjunto distinto de aplicaciones industriales y de investigación.

Capas dieléctricas y de pasivación

Esta es la aplicación más común para PECVD. Estas películas aislantes son cruciales para la fabricación de microelectrónica.

Los materiales incluyen dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄) y oxinitruro de silicio (SiOxNy). Se utilizan como dieléctricos intercapa, capas de pasivación finales para proteger los chips de la humedad y la contaminación, y como aislantes de puerta en transistores.

Películas semiconductoras

PECVD es una tecnología dominante para depositar capas semiconductoras activas, particularmente para electrónica de gran área.

El material más notable es el silicio amorfo hidrogenado (a-Si:H), que forma la capa activa en muchas células solares de película delgada y transistores de película delgada (TFT) utilizados en pantallas LCD. El proceso también permite la deposición de silicio policristalino.

Recubrimientos duros y protectores

La alta energía iónica en el plasma se puede aprovechar para crear películas excepcionalmente duras y duraderas.

Las películas de carbono tipo diamante (DLC) son muy valoradas por su dureza extrema, bajo coeficiente de fricción e inercia química, lo que las hace ideales para proteger herramientas, implantes médicos y componentes mecánicos. El carburo de silicio (SiC) ofrece beneficios similares con alta estabilidad térmica.

Películas ópticas y especializadas

El control preciso sobre las propiedades de la película permite aplicaciones especializadas. PECVD puede producir TEOS SiO₂ (a partir de un precursor de tetraetil ortosilicato), conocido por su excelente capacidad para recubrir y llenar huecos de manera conforme en topografías complejas.

También se puede utilizar para crear películas dopadas, como óxido de silicio dopado con germanio (Ge-SiOx) para fibra óptica, o incluso depositar ciertos metales y sus siliciuros.

Comprendiendo las ventajas y desventajas

Aunque es potente, PECVD no está exento de complejidades. Un experto debe comprender sus limitaciones para implementarlo de manera efectiva.

Incorporación inherente de hidrógeno

Debido a que muchos gases precursores se basan en hidrógeno (por ejemplo, silano, SiH₄), a menudo se incorporan átomos de hidrógeno en la película depositada. Si bien esto es esencial para pasivar defectos en el silicio amorfo (a-Si:H), puede ser una impureza no deseada en otras películas, lo que podría afectar sus propiedades eléctricas u ópticas.

Potencial de daño inducido por plasma

Los iones de alta energía que impulsan la reacción de deposición también pueden bombardear la superficie del sustrato. Esto puede inducir tensión, crear defectos en el material subyacente o dañar estructuras sensibles de dispositivos electrónicos. Se requiere un ajuste cuidadoso del proceso para equilibrar la tasa de deposición con la minimización del daño.

Control de la estequiometría de la película

Lograr una relación química precisa (estequiometría) en películas complejas como el oxinitruro de silicio (SiOxNy) puede ser un desafío. La composición final depende de una compleja interacción de flujos de gas, presión, potencia del plasma y temperatura, lo que requiere un cuidadoso desarrollo y caracterización del proceso.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende enteramente del propósito de la película y las limitaciones del sustrato. PECVD debe ser su consideración principal en estas circunstancias.

- Si su enfoque principal es el aislamiento eléctrico en un dispositivo terminado: PECVD es el estándar de la industria para depositar capas de pasivación de SiO₂ y Si₃N₄ debido a su baja temperatura de proceso.

- Si su enfoque principal es la fabricación de electrónica de gran área como pantallas o células solares: PECVD es la tecnología esencial para crear capas activas de silicio amorfo de alta calidad.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en una pieza mecánica: PECVD es una opción superior para depositar películas de DLC o SiC con excelente adherencia y durabilidad.

- Si su enfoque principal es lograr la mayor calidad cristalina o pureza de película posible: Es posible que deba considerar métodos de temperatura más alta como CVD térmico o epitaxia de haces moleculares (MBE), siempre que su sustrato pueda soportar el calor.

En última instancia, PECVD es una piedra angular de la ingeniería de materiales moderna, lo que permite la creación de películas avanzadas en prácticamente cualquier sustrato.

Tabla resumen:

| Categoría de película | Materiales comunes | Aplicaciones clave |

|---|---|---|

| Capas dieléctricas | SiO₂, Si₃N₄, SiOxNy | Aislamiento microelectrónico, pasivación |

| Películas semiconductoras | a-Si:H, silicio policristalino | Células solares, TFT en pantallas |

| Recubrimientos protectores | DLC, SiC | Recubrimientos duros para herramientas, implantes médicos |

| Películas ópticas | TEOS SiO₂, Ge-SiOx | Fibra óptica, recubrimientos conformes |

¡Desbloquee el potencial de PECVD para su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para necesidades experimentales únicas, ayudándole a depositar películas delgadas superiores de manera eficiente. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura