En resumen, la deposición química de vapor mejorada por plasma (PECVD) es una tecnología fundamental en la fabricación de células solares porque deposita películas delgadas de alta calidad que cumplen un doble propósito. Estas películas aumentan simultáneamente la eficiencia de la célula al reducir la reflexión de la luz y reparar los defectos electrónicos en el silicio, todo mientras permiten el proceso de alta velocidad y baja temperatura requerido para una producción en masa rentable.

La contribución fundamental de PECVD no es simplemente la deposición de una capa, sino su capacidad para crear una película multifuncional que mejora las propiedades ópticas y eléctricas de la célula solar en un solo paso escalable industrialmente.

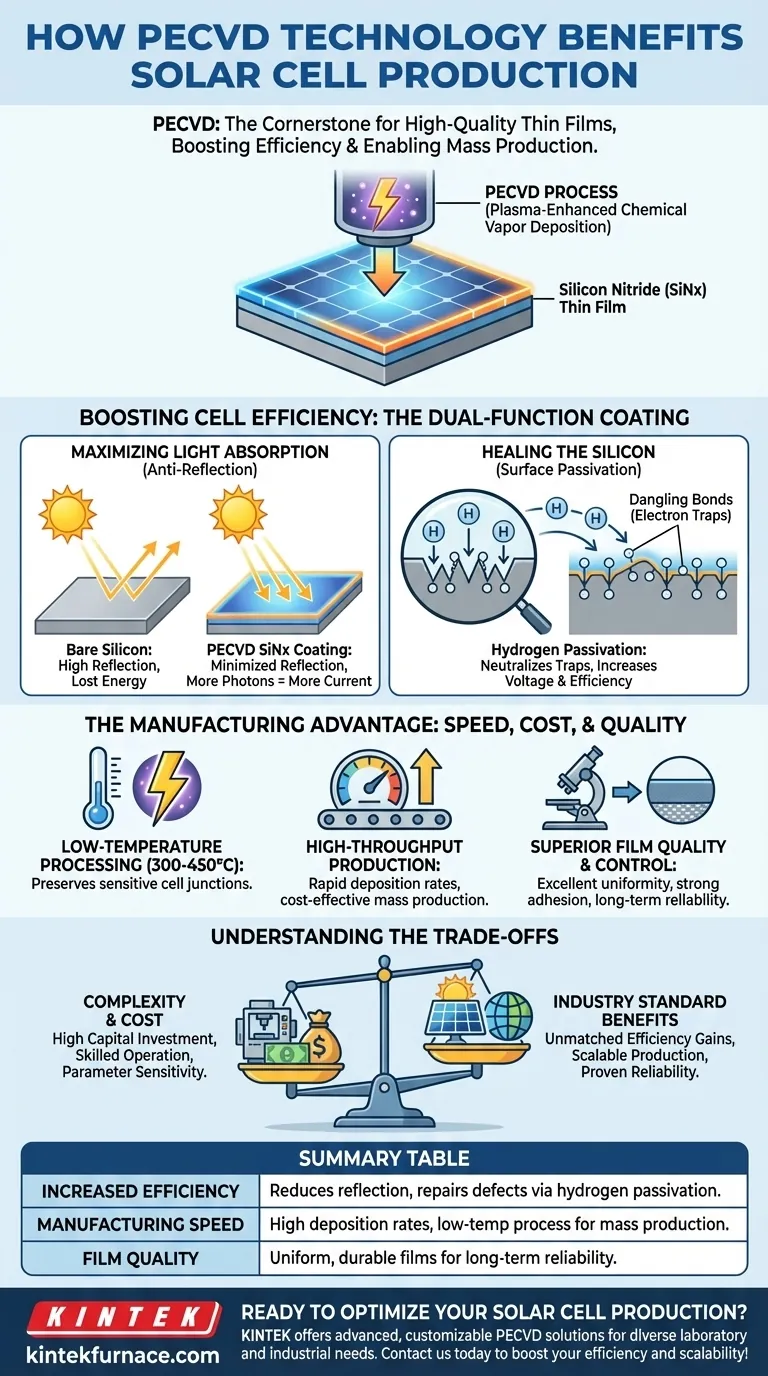

Aumento de la eficiencia de la célula: el recubrimiento de doble función

El papel principal de PECVD en la producción de células solares de silicio cristalino es depositar una película delgada y diseñada con precisión de nitruro de silicio ($\text{SiN}_x$). Esta única capa mejora drásticamente el rendimiento de dos maneras distintas.

Maximización de la absorción de luz (antirreflexión)

Una oblea de silicio desnuda es brillante y refleja una parte significativa de la luz solar entrante. Esta luz reflejada es energía perdida que no puede convertirse en electricidad.

La película de $\text{SiN}_x$ depositada por PECVD actúa como un recubrimiento antirreflectante. Al controlar con precisión el grosor y el índice de refracción de la película, los fabricantes pueden minimizar la reflexión en todo el espectro solar, asegurando que más fotones entren en el silicio y generen corriente.

Reparación del silicio (Pasivación de superficies)

Durante la fabricación, la superficie de una oblea de silicio queda con imperfecciones microscópicas, incluidos los "enlaces colgantes" (dangling bonds). Estos son enlaces químicos no terminados que actúan como trampas para los portadores de carga (electrones).

Cuando los portadores de carga quedan atrapados, no pueden contribuir a la corriente eléctrica, lo que reduce el voltaje y la eficiencia general de la célula.

El proceso PECVD para $\text{SiN}_x$ utiliza gases precursores ricos en hidrógeno. Este hidrógeno se incorpora a la película y se difunde una corta distancia en la superficie del silicio, donde "pasiva" o neutraliza estos enlaces colgantes. Esta reparación de la superficie del silicio es un mecanismo crítico para lograr células de alta eficiencia.

La ventaja de la fabricación: velocidad, costo y calidad

Más allá de mejorar la célula en sí, PECVD es dominante porque sus características de proceso se alinean perfectamente con las demandas de la producción industrial de gran volumen.

Procesamiento a baja temperatura

La deposición química de vapor (CVD) tradicional requiere temperaturas muy altas, lo que puede dañar las uniones electrónicas sensibles y poco profundas de una célula solar moderna.

PECVD utiliza un plasma rico en energía para impulsar las reacciones químicas, lo que permite la deposición de películas a temperaturas mucho más bajas (típicamente 300-450°C). Este procesamiento a baja temperatura preserva la integridad de la estructura subyacente de la célula solar.

Producción de alto rendimiento

Para que la energía solar sea rentable, las células deben fabricarse a velocidades extremadamente altas. PECVD ofrece una tasa de deposición muy rápida; en algunos casos, más de 100 veces más rápida que la CVD convencional para el mismo material.

Este alto rendimiento (throughput), combinado con sistemas modulares modernos que permiten un alto tiempo de actividad y un uso eficiente de los materiales, reduce directamente el costo por vatio del panel solar final.

Calidad de película superior y control

El entorno de plasma proporciona a los operadores un control excepcional sobre las propiedades de la película final, incluida su densidad, tensión y composición química.

Esto da como resultado películas con excelente uniformidad en toda la oblea, una fuerte adhesión y menos pinchazos o grietas. Esta fiabilidad es esencial para garantizar la vida útil operativa de más de 25 años que se espera de un panel solar.

Comprensión de las compensaciones

Si bien PECVD es el estándar de la industria, no está exento de complejidades. Reconocerlas es clave para comprender su lugar en la línea de fabricación.

Complejidad y costo del sistema

Los sistemas PECVD son equipos sofisticados que involucran cámaras de alto vacío, controladores precisos de flujo de gas y generadores de energía de radiofrecuencia (RF). Esto representa una inversión de capital significativa y requiere técnicos capacitados para operar y mantener.

Sensibilidad de los parámetros

La calidad final de la capa antirreflectante y de pasivación es muy sensible a los parámetros del proceso, como la mezcla de gases, la presión, la temperatura y la potencia del plasma. Cualquier desviación puede llevar a películas subóptimas, lo que afecta la eficiencia y el rendimiento de toda la línea de producción. Esto requiere un control y monitoreo robustos del proceso.

Cómo aplicarlo a su objetivo

Su enfoque determina qué aspecto de PECVD es más relevante para usted.

- Si su enfoque principal es I+D o la eficiencia de la célula: La clave es la capacidad de PECVD para controlar las propiedades de la película y suministrar hidrógeno para una excelente pasivación de superficies, que son palancas críticas para aumentar el voltaje y la eficiencia de la célula.

- Si su enfoque principal es la fabricación y la ampliación (scale-up): Los beneficios cruciales son la alta velocidad de deposición, la compatibilidad con bajas temperaturas y el alto tiempo de actividad del sistema, que permiten una producción rentable y de gran volumen.

- Si su enfoque principal es la fiabilidad a largo plazo: El valor radica en la capacidad de PECVD para producir películas densas, estables y uniformes que protegen la célula y funcionan de manera consistente durante décadas en el campo.

En última instancia, PECVD se ha vuelto indispensable porque resuelve elegantemente los desafíos científicos y económicos en la fabricación de células solares.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Eficiencia aumentada | Reduce la reflexión de la luz y repara los defectos del silicio a través de la pasivación con hidrógeno. |

| Velocidad de fabricación | Altas tasas de deposición y procesamiento a baja temperatura para una producción en masa rentable. |

| Calidad de la película | Produce películas uniformes y duraderas con control preciso para una fiabilidad a largo plazo. |

¿Listo para optimizar su producción de células solares con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras tecnologías PECVD personalizadas pueden aumentar su eficiencia y escalabilidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura