En esencia, la principal diferencia entre los entornos de proceso de PVD y CVD radica en sus mecanismos fundamentales. La deposición física de vapor (PVD) opera en un alto vacío para transferir físicamente un material sólido a un sustrato, de forma similar a pintar con atomos individuales. En contraste, la deposición química de vapor (CVD) utiliza reacciones químicas en fase gaseosa a temperaturas más altas para "crecer" un nuevo material directamente sobre la superficie del sustrato.

La elección entre PVD y CVD es una elección entre un proceso físico y uno químico. PVD mueve el material existente en el vacío, mientras que CVD crea nuevo material a través de reacciones químicas controladas, una distinción que dicta todo el entorno del proceso, desde la temperatura hasta la seguridad.

La distinción central: Transferencia física frente a reacción química

Las diferencias ambientales entre PVD y CVD son consecuencias directas de sus filosofías de deposición opuestas. Uno es un proceso de transporte, el otro de creación.

PVD: Un proceso de alto vacío y línea de visión

En PVD, la cámara se bombea hasta alcanzar un alto vacío. Esto es fundamental porque elimina el aire y otras partículas que de otro modo colisionarían y dispersarían los átomos del material de recubrimiento.

Luego, un material fuente sólido, o "blanco", se vaporiza mediante métodos como la pulverización catódica o la evaporación. Estos átomos vaporizados viajan en una trayectoria recta y de línea de visión a través del vacío y se condensan sobre el sustrato más frío, formando una película delgada.

CVD: Un proceso reactivo en fase gaseosa

La CVD no comienza con un blanco sólido. En su lugar, uno o más precursores gaseosos volátiles se introducen en la cámara bajo presión y caudales controlados.

El sustrato se calienta a una temperatura alta, lo que proporciona la energía necesaria para desencadenar una reacción química o la descomposición de los gases en su superficie. Esta reacción forma una película sólida, "creciendo" efectivamente el recubrimiento sobre la pieza.

Una comparación directa de los entornos de proceso

Comprender la distinción central hace que las diferencias ambientales específicas sean intuitivas. Cada parámetro se optimiza para un proceso físico o químico.

Presión: Alto vacío frente a flujo de gas controlado

El entorno de PVD debe ser un alto vacío (presión muy baja). El objetivo es crear un camino claro para que los átomos viajen desde la fuente hasta el sustrato sin interferencias.

El entorno de CVD, aunque controlado, es un sistema presurizado de gases en flujo. La presión y las concentraciones de gas se gestionan con precisión para controlar la velocidad y la calidad de la reacción química.

Temperatura: Regímenes más bajos frente a más altos

La PVD es generalmente un proceso a temperaturas más bajas. Si bien el sustrato puede calentarse para mejorar la adhesión, las temperaturas son significativamente más bajas que en la CVD porque no es necesario activar ninguna reacción química.

La CVD casi siempre requiere altas temperaturas. Este calor es el catalizador que proporciona la energía de activación necesaria para que los gases precursores reaccionen y formen el recubrimiento sólido deseado en el sustrato.

Material fuente: Blanco sólido frente a precursores gaseosos

El material fuente en un sistema PVD es un bloque o lingote sólido del material de recubrimiento. Es una fuente física que se atomiza.

El material fuente en un sistema CVD consta de gases químicos volátiles. Estos precursores contienen los elementos necesarios para la película final y se eligen en función de la vía química para crearla.

Comprender las compensaciones e implicaciones

Los diferentes entornos crean ventajas y desventajas distintas que hacen que cada proceso sea adecuado para diferentes objetivos.

Complejidad y control del proceso

PVD es un proceso mecánicamente más simple. El control se basa en parámetros físicos como el tiempo de deposición, la potencia aplicada al blanco y la temperatura del sustrato.

CVD es inherentemente más complejo. Requiere un control preciso de la química del gas, los caudales, la presión y la temperatura para gestionar las reacciones químicas, lo que hace que el proceso sea más sensible.

Propiedades del recubrimiento y conformidad

Debido a que PVD es un proceso de línea de visión, puede tener dificultades para recubrir uniformemente formas complejas, huecos profundos o el interior de las piezas. El recubrimiento es más grueso en las superficies que miran directamente a la fuente.

CVD sobresale en la creación de recubrimientos conformes. Debido a que la pieza está inmersa en gases reactivos, el recubrimiento puede formarse uniformemente sobre geometrías intrincadas y superficies fuera de la línea de visión.

Seguridad y manipulación de materiales

PVD es generalmente más seguro, ya que trata principalmente con materiales sólidos e inertes en un vacío. Los principales peligros están relacionados con equipos de alto voltaje.

CVD a menudo implica gases precursores tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad más complejos y costosos, sistemas de manipulación de gases y tratamiento de gases de escape.

Tomar la decisión correcta para su aplicación

La selección del entorno de proceso correcto depende totalmente de los requisitos de su producto final.

- Si su enfoque principal es recubrir superficies simples, de línea de visión, a temperaturas más bajas: PVD es la opción más directa, a menudo más segura y menos compleja para aplicaciones como recubrimientos decorativos u ópticos.

- Si su enfoque principal es crear un recubrimiento altamente uniforme en una forma compleja o requiere un material específico que solo se puede formar mediante reacción: CVD es la solución necesaria, a pesar de su temperatura más alta y complejidad del proceso.

En última instancia, comprender si su objetivo requiere una transferencia física o una formación química es la clave para seleccionar el entorno de proceso correcto.

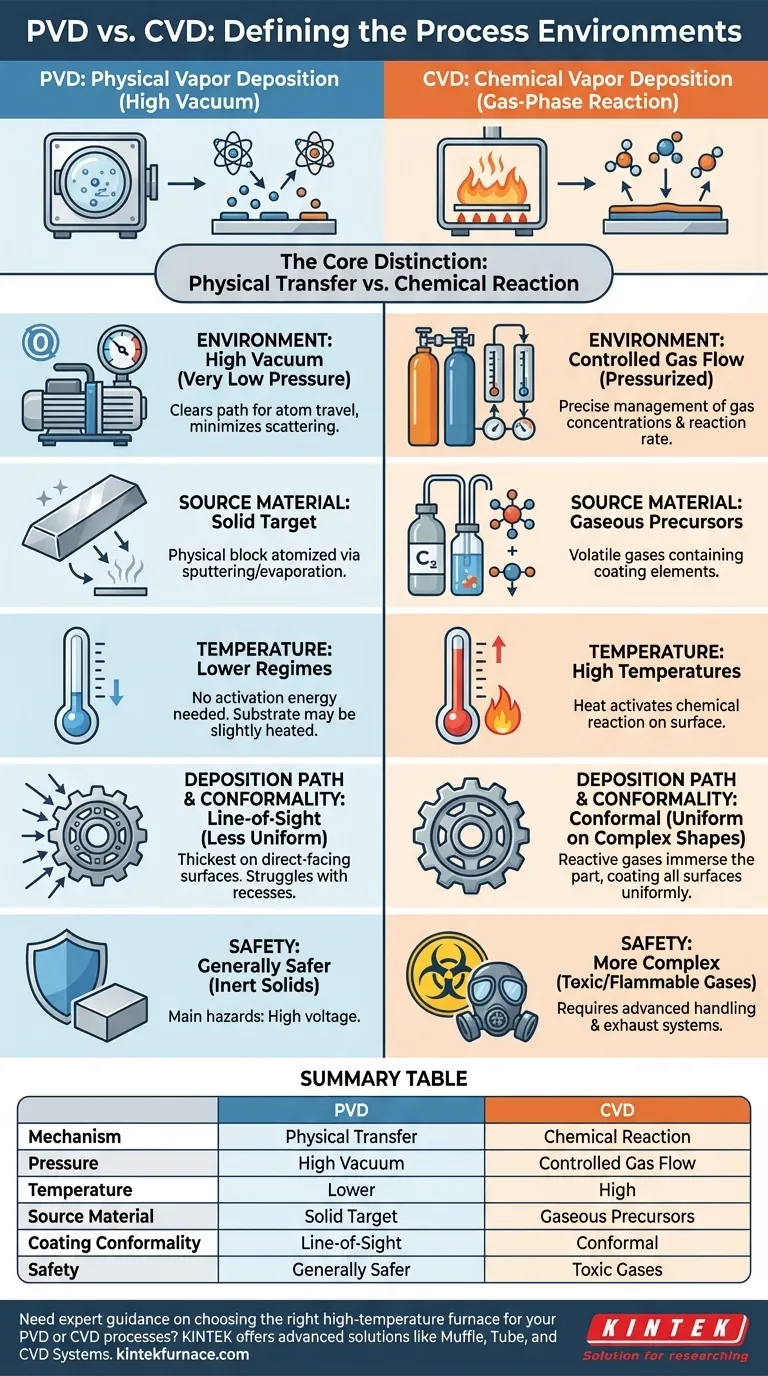

Tabla de resumen:

| Parámetro | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo | Transferencia física de material sólido en el vacío | Reacción química de gases sobre el sustrato |

| Presión | Alto vacío | Flujo de gas controlado a mayor presión |

| Temperatura | Temperaturas más bajas | Altas temperaturas |

| Material fuente | Blanco sólido | Precursores gaseosos |

| Conformidad del recubrimiento | Línea de visión, menos uniforme | Conforme, uniforme en formas complejas |

| Seguridad | Generalmente más seguro con sólidos inertes | Implica gases tóxicos e inflamables |

¿Necesita orientación experta sobre cómo elegir el horno de alta temperatura adecuado para sus procesos de PVD o CVD? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación