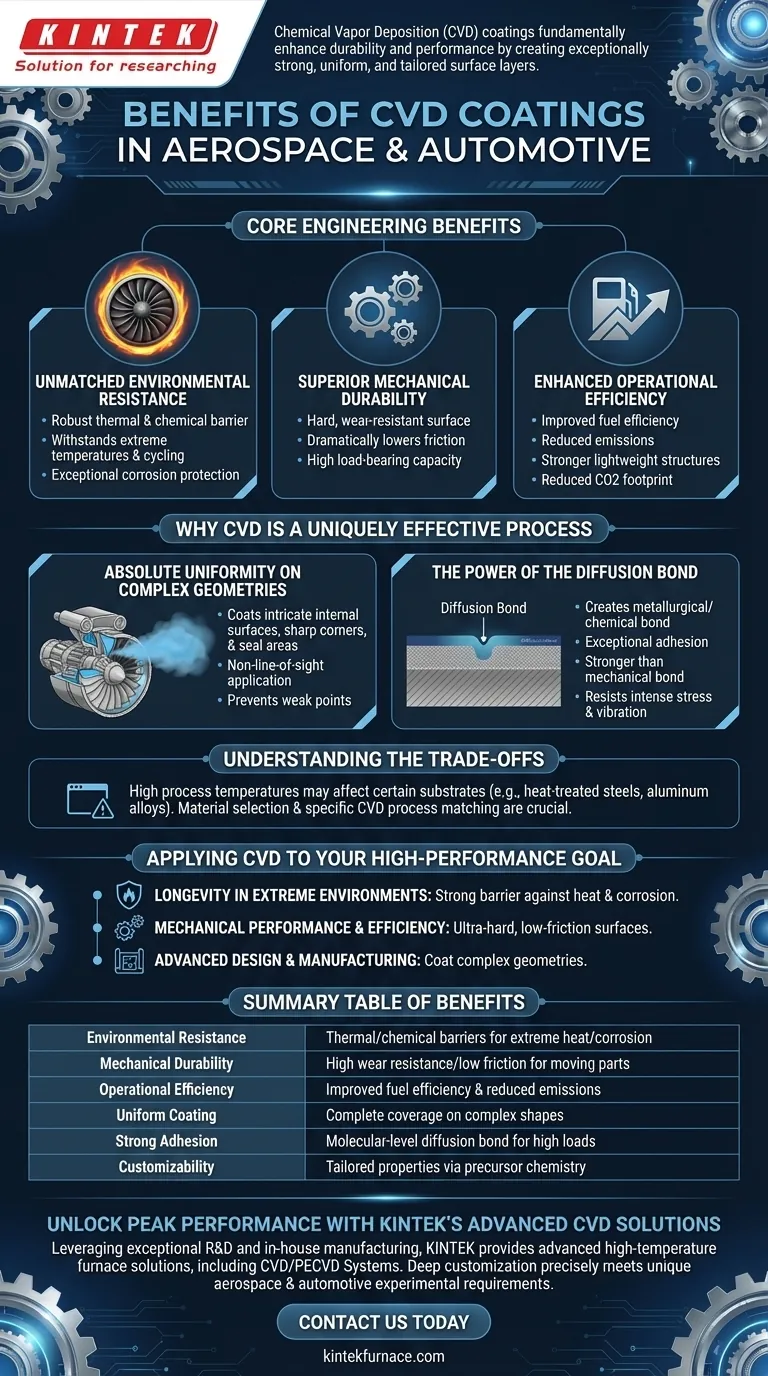

En resumen, los recubrimientos por deposición química de vapor (CVD) se utilizan en las industrias aeroespacial y automotriz para mejorar fundamentalmente la durabilidad y el rendimiento de los componentes críticos. Al crear una capa superficial excepcionalmente fuerte, uniforme y precisamente adaptada, el CVD proporciona una protección inigualable contra las altas temperaturas, el desgaste y la corrosión, mejorando directamente la eficiencia y la vida útil operativa.

El verdadero valor del CVD no reside solo en las propiedades protectoras que confiere, sino en la naturaleza única de su proceso de aplicación. Su capacidad para crear un recubrimiento perfectamente uniforme incluso en las geometrías más complejas y formar un enlace a nivel molecular con el sustrato es lo que lo distingue para aplicaciones de alta tensión.

Los beneficios de ingeniería fundamentales del CVD

Los recubrimientos CVD resuelven desafíos críticos de ingeniería en entornos donde el fallo no es una opción. Los beneficios están directamente relacionados con la mejora de la resistencia física y química de la superficie de un componente.

Resistencia ambiental inigualable

Los componentes de los motores y sistemas de escape están expuestos a calor extremo y agentes corrosivos. El CVD proporciona una barrera térmica y química robusta.

El proceso crea una unión recubrimiento-sustrato altamente duradera que puede soportar temperaturas extremas y ciclos térmicos rápidos sin delaminación.

Esta barrera también ofrece una excepcional resistencia a la corrosión, protegiendo el material subyacente del ataque químico y prolongando la vida útil del componente.

Durabilidad mecánica superior

Las piezas móviles están sujetas a fricción constante y estrés mecánico. Los recubrimientos CVD reducen significativamente estos modos de fallo.

Proporcionan una superficie dura y resistente al desgaste que reduce drásticamente el coeficiente de fricción. Esto es fundamental para piezas como los sistemas de inyección de combustible y otros componentes del motor donde la resistencia al desgaste es primordial.

La excepcional adhesión, resultado de una unión por difusión a nivel molecular, confiere al recubrimiento una alta capacidad de carga, asegurando que permanezca intacto incluso en condiciones de alto estrés.

Eficiencia operativa mejorada

Al mejorar las propiedades físicas de los componentes, los recubrimientos CVD contribuyen directamente a las mejoras en el rendimiento a nivel del sistema.

La reducción de la fricción y una mejor resistencia al desgaste en las piezas del motor conducen a una mayor eficiencia del combustible y, en consecuencia, a menores emisiones.

En el sector aeroespacial, la tecnología también mejora la adhesión de los materiales compuestos, contribuyendo a estructuras ligeras más fuertes y fiables. El proceso también puede tener una menor huella de CO2 en comparación con algunas tecnologías de recubrimiento alternativas.

Por qué el CVD es un proceso singularmente eficaz

Los beneficios de un recubrimiento CVD son el resultado directo del propio proceso. A diferencia de los métodos de línea de visión (como la pulverización), el CVD es un proceso químico que construye el recubrimiento átomo por átomo en cada superficie expuesta.

Uniformidad absoluta en geometrías complejas

Una ventaja clave del CVD es su capacidad para depositar un recubrimiento perfectamente uniforme independientemente de la forma de la pieza.

El proceso utiliza un gas precursor que rodea el componente, asegurando que incluso las superficies internas intrincadas, las esquinas afiladas y las áreas de sellado estén recubiertas de forma completa y uniforme. Esta aplicación sin línea de visión evita puntos débiles donde el sustrato base podría quedar expuesto.

El poder de la unión por difusión

El CVD no solo deposita un recubrimiento sobre el material; crea una unión metalúrgica o química con él.

Esta unión por difusión significa que el recubrimiento se integra en la superficie del sustrato, lo que resulta en una adhesión excepcional que es mucho más fuerte que una simple unión mecánica. Por eso, las piezas recubiertas con CVD funcionan tan bien bajo estrés mecánico intenso y vibraciones.

Propiedades personalizadas a través de la química precursora

El proceso CVD es altamente versátil, lo que permite un control preciso sobre las propiedades finales del recubrimiento.

Al cambiar la composición del gas precursor, los ingenieros pueden optimizar el recubrimiento para requisitos específicos, como lubricidad mejorada, inercia química, alta pureza o dureza extrema.

Versatilidad entre sustratos

El CVD no se limita a un solo tipo de material. Es compatible con una amplia gama de sustratos.

El proceso se puede aplicar con éxito a metales, aleaciones metálicas, cerámicas e incluso vidrio, lo que lo convierte en una solución flexible para un conjunto diverso de desafíos de ingeniería tanto en el sector automotriz como en el aeroespacial.

Comprendiendo las ventajas y desventajas

Aunque inmensamente potente, el CVD no es una solución universal. Como cualquier proceso de ingeniería, implica consideraciones específicas. La más significativa es la temperatura.

Muchos procesos CVD operan a altas temperaturas para facilitar las reacciones químicas necesarias. Esto puede ser una limitación para ciertos sustratos, como aceros tratados térmicamente o aleaciones de aluminio, ya que la temperatura del proceso podría alterar sus propiedades mecánicas fundamentales (p. ej., templado o dureza).

Por lo tanto, la selección del material y la variante específica del proceso CVD (p. ej., PECVD a baja temperatura) deben combinarse cuidadosamente para evitar comprometer la integridad del componente subyacente.

Aplicación del CVD a su objetivo de alto rendimiento

Su elección de utilizar CVD debe estar impulsada por el problema principal que necesita resolver.

- Si su enfoque principal es la longevidad de los componentes en entornos extremos: El beneficio clave es la capacidad del CVD para formar una barrera uniforme y fuertemente unida contra el calor y la corrosión.

- Si su enfoque principal es el rendimiento mecánico y la eficiencia: El valor principal proviene de la capacidad del CVD para crear superficies ultraduras y de baja fricción que resisten el desgaste en piezas móviles complejas.

- Si su enfoque principal es el diseño y la fabricación avanzados: La uniformidad sin línea de visión del CVD le permite recubrir geometrías internas complejas que son imposibles de proteger con otros métodos.

En última instancia, el CVD le permite diseñar superficies con características de rendimiento que el material a granel por sí solo no puede proporcionar.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Resistencia ambiental | Proporciona fuertes barreras térmicas y químicas para protección contra calor extremo y corrosión. |

| Durabilidad mecánica | Ofrece alta resistencia al desgaste y baja fricción para piezas móviles, reduciendo fallos. |

| Eficiencia operativa | Mejora la eficiencia del combustible y reduce las emisiones mediante mejores propiedades superficiales. |

| Recubrimiento uniforme | Garantiza una cobertura completa y uniforme en geometrías complejas mediante aplicación sin línea de visión. |

| Fuerte adhesión | Crea una unión por difusión a nivel molecular para una capacidad de carga excepcional. |

| Personalización | Permite propiedades adaptadas mediante la química precursora para necesidades de aplicación específicas. |

Desbloquee el máximo rendimiento con las soluciones CVD avanzadas de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para aplicaciones aeroespaciales y automotrices.

Contáctenos hoy para discutir cómo nuestros recubrimientos CVD personalizados pueden mejorar la durabilidad, eficiencia y fiabilidad de sus componentes. ¡Diseñemos su éxito juntos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad