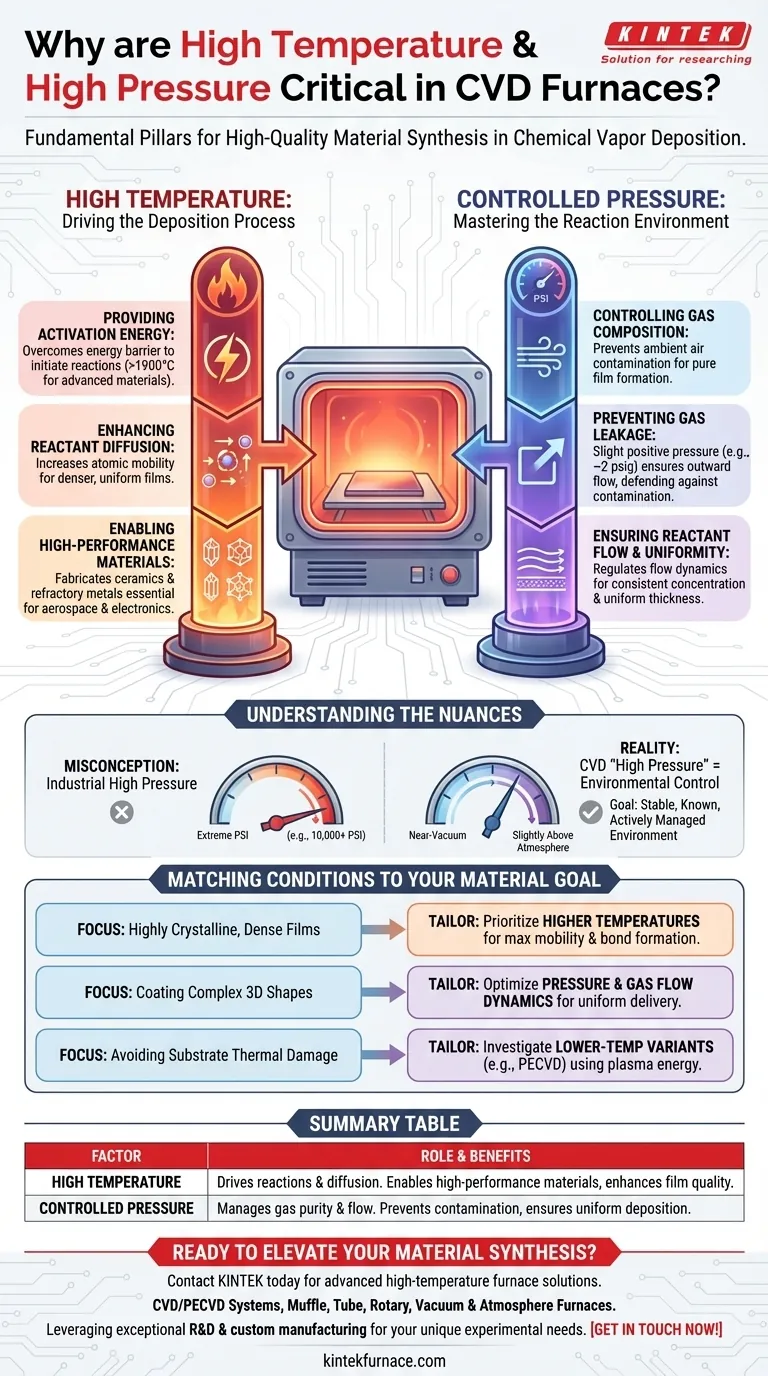

En la Deposición Química de Vapor (CVD), la alta temperatura y un entorno de presión controlada son los dos pilares fundamentales que permiten la síntesis de materiales de alta calidad. La alta temperatura suministra la energía necesaria para iniciar y mantener las reacciones químicas en la superficie de un sustrato, mientras que una presión controlada con precisión garantiza la pureza y estabilidad del entorno gaseoso, lo cual es fundamental para formar una película impecable.

El poder de un horno de CVD no reside solo en alcanzar condiciones extremas, sino en su control preciso sobre ellas. La temperatura actúa como el motor, impulsando la velocidad de reacción y la formación del material. La presión actúa como la dirección, guiando a los reactivos en fase gaseosa para crear una película pura y de alta calidad sin contaminación.

El Papel de la Temperatura: Impulsando el Proceso de Deposición

La temperatura dentro de un horno de CVD es la palanca principal para controlar el proceso de deposición en sí. Sin suficiente energía térmica, las reacciones químicas deseadas no ocurrirían.

Suministro de Energía de Activación

La mayoría de las reacciones químicas requieren una entrada inicial de energía, conocida como energía de activación, para comenzar. En un horno de CVD, las altas temperaturas (a menudo superiores a 1900 °C para materiales avanzados) proporcionan esta energía, aumentando drásticamente la velocidad a la que los gases precursores reaccionan y forman la película sólida.

Mejora de la Difusión de Reactivos

Una vez que los átomos reactivos aterrizan en la superficie del sustrato, deben poder moverse para encontrar su lugar correcto en la red cristalina del material. El calor aumenta esta movilidad atómica, un proceso llamado difusión. Las temperaturas más altas promueven una mejor difusión, lo que resulta en películas más densas, uniformes y de mayor calidad.

Permitiendo Materiales de Alto Rendimiento

Muchos materiales de alto rendimiento, como ciertas cerámicas o metales refractarios, simplemente no pueden formarse sin calor extremo. La capacidad de operar a temperaturas tan altas permite que la CVD fabrique materiales para aplicaciones exigentes en la industria aeroespacial, electrónica e investigación.

El Papel de la Presión: Dominando el Entorno de Reacción

Mientras que la temperatura impulsa la reacción, la presión controla el entorno en el que ocurre esa reacción. El objetivo es crear una atmósfera perfectamente gestionada compuesta solo por los gases reactivos deseados.

Control de la Composición del Gas

El principio fundamental de la CVD es construir un material átomo por átomo a partir de precursores gaseosos puros. Un entorno de presión controlada es esencial para evitar que el aire ambiente —principalmente oxígeno y nitrógeno— se filtre en la cámara y cause reacciones no deseadas o contaminación. Esto asegura que la película final sea pura.

Prevención de Fugas de Gas

Al operar a una ligera presión positiva (por ejemplo, hasta 2 psig), el horno asegura que cualquier fuga potencial fluya hacia afuera, no hacia adentro. Este principio simple es una poderosa defensa contra la contaminación que podría comprometer todo el proceso de deposición.

Asegurar el Flujo de Reactivos y la Uniformidad

Una presión estable y controlada ayuda a regular la dinámica de flujo de los gases precursores a través del sustrato. Esto asegura que todas las partes del sustrato estén expuestas a una concentración constante de reactivos, lo cual es fundamental para lograr un espesor de película uniforme.

Comprendiendo los Matices: "Alta Presión" es Relativa

Es crucial entender que "alta presión" en el contexto de la mayoría de las aplicaciones de CVD es un término relativo. No implica las miles de libras por pulgada cuadrada (PSI) que se encuentran en otros procesos industriales.

El Concepto Erróneo de Alta Presión

Cuando se habla de CVD, "alta presión" generalmente significa cualquier presión superior a un vacío fuerte. El rango operativo real a menudo varía desde un estado cercano al vacío hasta una presión ligeramente superior a la atmósfera normal.

El Objetivo es el Control, No la Fuerza

El objetivo principal no es aplicar fuerza, sino lograr un control ambiental absoluto. Ya sea que el proceso se ejecute bajo vacío o a una ligera presión positiva, la clave es que esta presión sea estable, conocida y gestionada activamente para asegurar la pureza y consistencia de la reacción.

Adaptación de las Condiciones al Objetivo de su Material

El equilibrio ideal de temperatura y presión está dictado completamente por el resultado deseado. Comprender esta interacción le permite adaptar el proceso a su objetivo específico.

- Si su enfoque principal es crear películas altamente cristalinas y densas: Priorice temperaturas más altas para maximizar la movilidad atómica y asegurar que los reactivos tengan suficiente energía para formar enlaces fuertes y ordenados.

- Si su enfoque principal es recubrir formas tridimensionales complejas: Concéntrese en optimizar la presión y la dinámica del flujo de gas para asegurar una entrega uniforme de reactivos a todas las superficies.

- Si su enfoque principal es evitar el daño térmico al sustrato: Investigue variantes de CVD a temperaturas más bajas (como la CVD mejorada por plasma), donde la energía del plasma, en lugar del calor, se utiliza para impulsar la reacción.

En última instancia, dominar la interacción entre la temperatura y la presión es la clave para desbloquear todo el potencial de la CVD para fabricar materiales avanzados.

Tabla Resumen:

| Factor | Función en la CVD | Beneficios Clave |

|---|---|---|

| Alta Temperatura | Impulsa las reacciones químicas y la difusión atómica | Permite materiales de alto rendimiento, mejora la calidad de la película |

| Presión Controlada | Gestiona la pureza del gas y la dinámica de flujo | Previene la contaminación, asegura una deposición uniforme |

¿Listo para elevar la síntesis de sus materiales con precisión? Póngase en contacto con KINTEK hoy mismo para explorar nuestras avanzadas soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando películas puras y de alta calidad para su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio