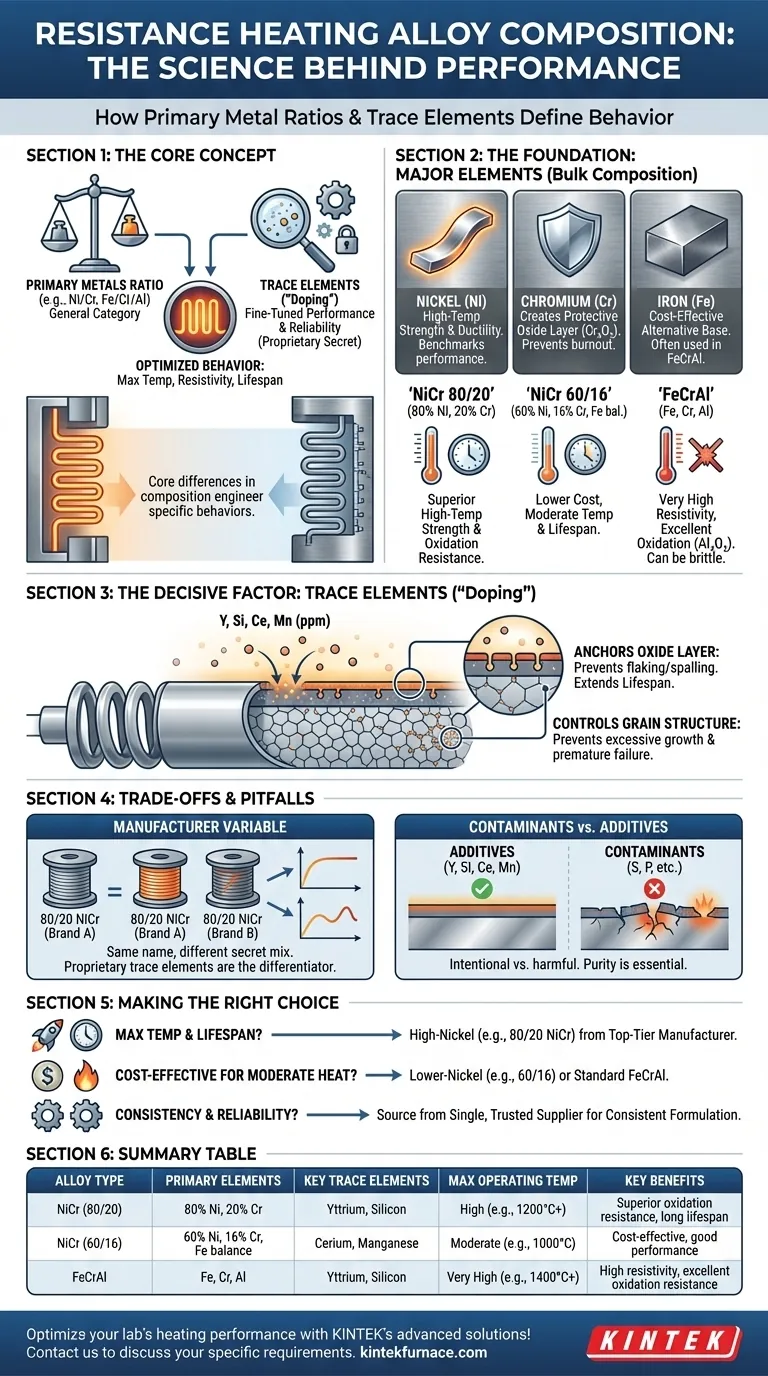

En esencia, las aleaciones para calefacción por resistencia varían de dos maneras fundamentales: la proporción de sus metales constituyentes primarios, como el níquel y el cromo, y las cantidades precisas, a menudo minúsculas, de oligoelementos añadidos para refinar su rendimiento. Estas diferencias composicionales mayores y menores no son arbitrarias; están diseñadas para producir comportamientos específicos, influyendo directamente en la temperatura máxima de funcionamiento, la resistividad eléctrica y la vida útil operativa de una aleación.

La idea crucial es que, si bien la proporción de metales primarios define la categoría general de una aleación, es el control sofisticado de los oligoelementos —a menudo un secreto propietario del fabricante— lo que realmente determina su estabilidad a alta temperatura y su fiabilidad final en una aplicación de calefacción.

La base: Elementos de aleación principales

La composición principal de una aleación establece sus características fundamentales. Los elementos más comunes son el Níquel (Ni), el Cromo (Cr) y el Hierro (Fe), y sus proporciones relativas son la primera y más importante especificación.

El papel del níquel (Ni) y el cromo (Cr)

El níquel es apreciado por su ductilidad y excelente resistencia a altas temperaturas. El cromo es el componente crítico para crear una capa de óxido protectora en la superficie de la aleación cuando se calienta.

Esta capa protectora, típicamente óxido de cromo (Cr₂O₃), es lo que evita que el metal subyacente se queme, actuando como una piel estable y tenaz que resiste una mayor oxidación.

El impacto de las proporciones (p. ej., 80/20 frente a 60/16)

La proporción entre níquel y cromo influye directamente en el rendimiento. Una aleación de 80 Ni, 20 Cr (a menudo llamada Nicromo 80/20) es el punto de referencia para los elementos calefactores de alto rendimiento. El alto contenido de níquel proporciona una resistencia superior a altas temperaturas y resistencia a la oxidación.

Una aleación de 60 Ni, 16 Cr (con el equilibrio siendo a menudo hierro) ofrece una alternativa de menor coste. Aunque sigue siendo muy eficaz, su menor contenido de níquel y cromo generalmente resulta en una temperatura máxima de funcionamiento más baja y una vida útil más corta en comparación con su contraparte 80/20.

La alternativa de Hierro-Cromo-Aluminio (FeCrAl)

Otra clase importante de aleaciones reemplaza el níquel por hierro como constituyente principal, creando aleaciones FeCrAl. Estas son conocidas por su resistividad muy alta y excelente resistencia a la oxidación, gracias a la formación de una capa de óxido de aluminio (Al₂O₃).

Aunque las aleaciones FeCrAl a menudo pueden alcanzar temperaturas más altas que las aleaciones NiCr, pueden volverse quebradizas después de los ciclos térmicos. La elección entre NiCr y FeCrAl depende de las demandas específicas de la aplicación de calefacción.

El factor decisivo: Oligoelementos

Si los elementos principales preparan el escenario, los oligoelementos dirigen el rendimiento. Son pequeñas adiciones intencionales —a veces medidas en partes por millón— que tienen un impacto desproporcionadamente grande en el comportamiento de la aleación.

Mejora de la capa de óxido protectora

La función más importante de los oligoelementos es mejorar la adherencia y la integridad de la capa de óxido protectora. Aditivos como el itrio (Y), el silicio (Si), el cerio (Ce) y el manganeso (Mn) se "dopan" en la aleación en cantidades precisas.

Estos elementos migran a la superficie durante el calentamiento y anclan la capa de óxido al metal base, evitando que se desprenda o se escame durante los ciclos térmicos. Una capa de óxido más adherente se traduce directamente en una mayor vida útil del elemento.

Control de la estructura de grano y la estabilidad

Los oligoelementos también ayudan a controlar la estructura de grano de la aleación a altas temperaturas. Al fijar los límites de grano, evitan el crecimiento excesivo del grano, lo que mantiene la resistencia mecánica del material y previene fallos prematuros.

Comprensión de las compensaciones y las trampas

La composición de una aleación es una serie de compromisos de ingeniería deliberados. Comprender estas compensaciones es clave para evitar fallos comunes.

La variable del fabricante

Dos aleaciones vendidas bajo el mismo nombre (p. ej., "80/20 NiCr") de diferentes fabricantes no son necesariamente idénticas. La mezcla patentada de oligoelementos es un diferenciador clave y una razón principal de las variaciones de rendimiento y precio.

Una aleación premium de un fabricante de renombre ha sido objeto de una extensa investigación para optimizar su paquete de oligoelementos para una vida útil máxima. Una alternativa más barata puede tener la proporción correcta de elementos principales, pero carecer del "dopaje" refinado necesario para la estabilidad a largo plazo.

Contaminantes frente a aditivos

Existe una diferencia crítica entre los aditivos traza intencionales y los contaminantes no intencionales. Elementos como el azufre y el fósforo, incluso en cantidades minúsculas, pueden ser muy perjudiciales.

Estos contaminantes pueden alterar la formación de una capa de óxido estable y crear puntos débiles, lo que conduce a un fallo rápido y localizado del elemento calefactor. Por eso, obtener aleaciones de alta pureza y bien controladas es esencial para aplicaciones críticas.

Tomar la decisión correcta para su aplicación

Seleccionar una aleación no se trata solo de igualar una clasificación de temperatura; se trata de adaptar la composición a sus requisitos de rendimiento, fiabilidad y coste.

- Si su principal prioridad es la temperatura máxima de funcionamiento y la vida útil: Elija una aleación con alto contenido de níquel como 80/20 NiCr de un fabricante de primer nivel conocido por su estricto control composicional y oligoelementos optimizados.

- Si su principal prioridad es la rentabilidad para calor moderado: Una aleación con menor contenido de níquel (p. ej., 60/16 NiCrFe) o una aleación FeCrAl estándar puede proporcionar un excelente valor y rendimiento.

- Si su principal prioridad es la coherencia y la fiabilidad: Obtenga su aleación de un único proveedor de confianza para garantizar que la formulación patentada de oligoelementos, y por lo tanto el rendimiento, siga siendo coherente de un lote a otro.

En última instancia, comprender la composición de una aleación transforma su proceso de selección de una simple consulta en una hoja de datos a una decisión estratégica que garantiza la fiabilidad a largo plazo de su diseño.

Tabla de resumen:

| Tipo de Aleación | Elementos Principales | Oligoelementos Clave | Temp. Máx. de Funcionamiento | Beneficios Clave |

|---|---|---|---|---|

| NiCr (80/20) | 80% Ni, 20% Cr | Itrio, Silicio | Alta (p. ej., 1200°C+) | Resistencia superior a la oxidación, larga vida útil |

| NiCr (60/16) | 60% Ni, 16% Cr, equilibrio de Fe | Cerio, Manganeso | Moderada (p. ej., 1000°C) | Rentable, buen rendimiento |

| FeCrAl | Fe, Cr, Al | Itrio, Silicio | Muy Alta (p. ej., 1400°C+) | Alta resistividad, excelente resistencia a la oxidación |

¡Optimice el rendimiento de calentamiento de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una selección precisa de aleaciones para sus necesidades experimentales únicas, mejorando la fiabilidad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Qué elementos calefactores se utilizan en los hornos de tubo de alta temperatura? Descubra SiC y MoSi2 para calor extremo

- ¿Cuál es la diferencia entre SiC y MoSi2? Elija el elemento calefactor de alta temperatura adecuado

- ¿Cuál es el rango de temperatura para los elementos calefactores de carburo de silicio? Desbloquee el rendimiento de alta temperatura de 600°C a 1625°C

- ¿Para qué se utiliza el carburo de silicio en aplicaciones de calefacción? Descubra su durabilidad a altas temperaturas

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno