La deposición química de vapor asistida por plasma (PECVD) logra su eficiencia al cambiar fundamentalmente la forma en que la energía se entrega a la reacción química. En lugar de usar calor alto para descomponer los gases, utiliza un campo eléctrico para crear un plasma, proporcionando la energía necesaria a temperaturas significativamente más bajas. Este proceso basado en plasma es intrínsecamente más controlable, lo que lleva a una alta estabilidad y una calidad de película uniforme.

La ventaja principal de la PECVD es su cambio estratégico de la energía térmica de fuerza bruta a la energía de plasma controlada con precisión. Esto no solo reduce drásticamente el consumo de energía, sino que también crea un entorno estable y difusivo ideal para depositar películas delgadas uniformes de alta calidad.

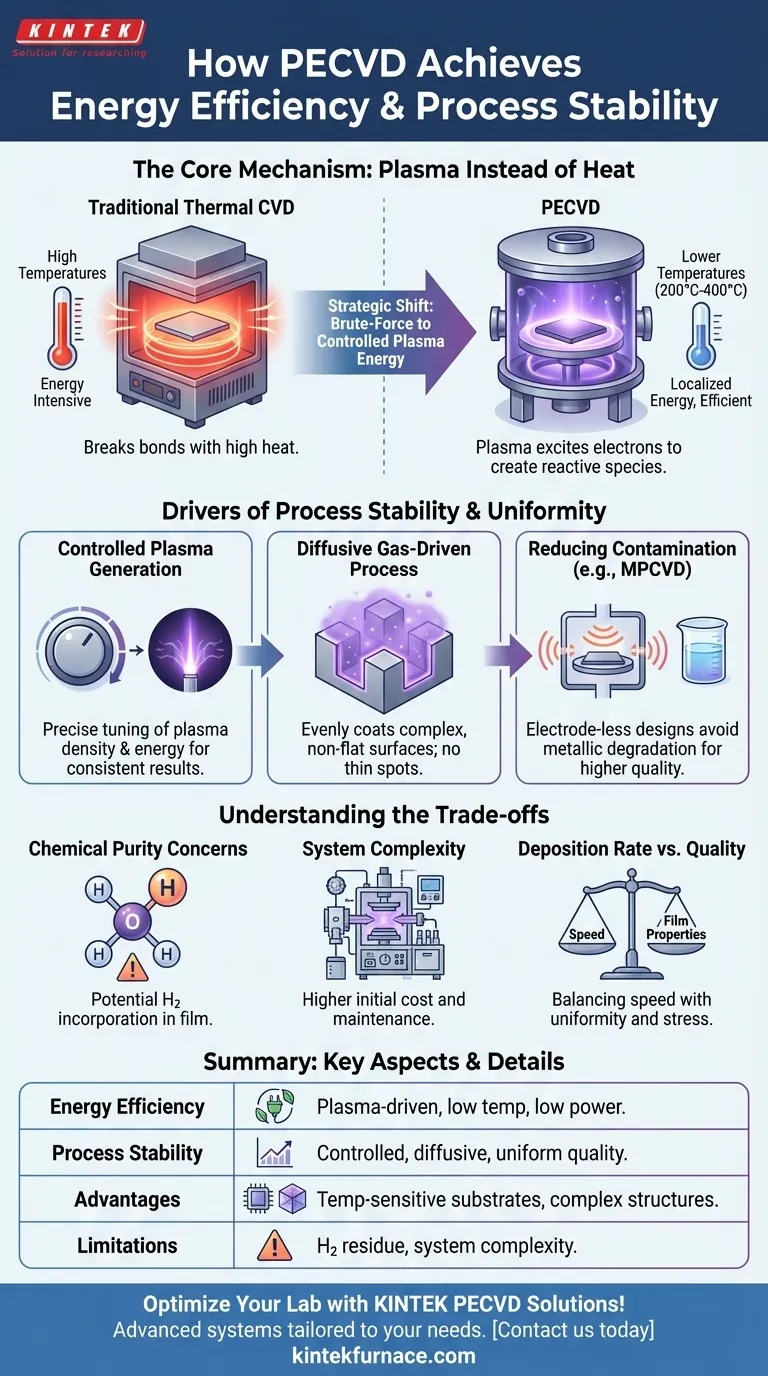

El mecanismo central: Plasma en lugar de calor

La principal fuente de eficiencia energética de la PECVD es su capacidad para eludir los requisitos de alta temperatura de la deposición química de vapor (CVD) tradicional.

Cómo el plasma reemplaza la energía térmica

La CVD térmica tradicional requiere temperaturas muy altas para proporcionar suficiente energía para romper los enlaces químicos de los gases precursores.

La PECVD logra el mismo objetivo utilizando plasma. Esto permite la deposición de películas de alta calidad a temperaturas mucho más bajas, típicamente en el rango de 200 °C a 400 °C, lo que la hace adecuada para sustratos que no pueden soportar el calor alto.

Creación de especies reactivas a bajas temperaturas

Dentro de la cámara de vacío de PECVD, se aplica un campo eléctrico o magnético a una mezcla de gases precursores (como el silano) y gases inertes.

Este campo excita los electrones, que luego chocan con las moléculas de gas neutras. Estas colisiones de alta energía, que ocurren a energías de 100-300 eV, crean un plasma lleno de iones y otras especies reactivas que están listas para formar una película.

El impacto en el consumo de energía

Calentar una gran cámara de vacío y el sustrato a las altas temperaturas requeridas por la CVD térmica consume una cantidad extrema de energía.

Al usar plasma para impulsar la reacción, la PECVD localiza la entrega de energía directamente a los gases, reduciendo drásticamente la temperatura general y los requisitos de potencia del sistema.

Factores de estabilidad y uniformidad del proceso

La estabilidad de la PECVD no es un efecto secundario; es un resultado directo de cómo se controla el proceso de plasma y cómo se comportan los gases reactivos.

Generación controlada de plasma

El proceso de deposición no es un instrumento tosco. Los operadores pueden ajustar con precisión la densidad y energía del plasma ajustando el campo eléctrico o magnético aplicado.

Este control permite un ajuste fino de la velocidad de crecimiento de la película, la microestructura y las propiedades finales, asegurando resultados consistentes de una ejecución a la siguiente.

Proceso impulsado por gas difusivo

A diferencia de los procesos de línea de visión como la deposición física de vapor (PVD), la PECVD es difusiva. El plasma y las especies de gases reactivos fluyen y rodean el sustrato.

Esta característica es una gran ventaja para la estabilidad y la uniformidad, ya que permite que el proceso recubra uniformemente superficies complejas y no planas, como trincheras y estructuras 3D, sin crear puntos finos o huecos.

Reducción de la contaminación para una mayor calidad

Las técnicas avanzadas de PECVD, como la CVD de plasma de microondas (MPCVD), mejoran aún más la estabilidad al utilizar diseños sin electrodos.

Al generar el plasma con microondas, estos sistemas evitan el uso de electrodos metálicos internos, que pueden degradarse e introducir contaminación metálica en la película. Esto resulta en una deposición más pura y estable.

Comprensión de las compensaciones

Aunque potente, la PECVD no está exenta de consideraciones. La objetividad requiere reconocer sus limitaciones.

Preocupaciones por la pureza química

Debido a que la PECVD es un proceso "químico" que descompone moléculas como el silano (SiH4), subproductos como el hidrógeno pueden incorporarse a la película depositada. Para algunas aplicaciones electrónicas u ópticas muy sensibles, esto puede ser una impureza indeseable.

Complejidad del sistema

Un sistema PECVD implica una sofisticada combinación de componentes: una cámara de vacío, generadores de RF o microondas de alta potencia, sistemas de manejo de gas y controladores de presión. Esta complejidad puede traducirse en mayores costos iniciales de equipo y mantenimiento en comparación con sistemas térmicos más simples.

Tasa de deposición frente a calidad

A menudo existe una compensación entre la velocidad de deposición y la calidad de la película. Si bien los parámetros del proceso son altamente controlables, presionar para obtener una tasa de deposición muy alta a veces puede comprometer la densidad de la película, la uniformidad o los niveles de tensión, lo que requiere una optimización cuidadosa.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto requiere alinear sus fortalezas con el objetivo principal de su proyecto.

- Si su enfoque principal es la eficiencia energética y la deposición en sustratos sensibles a la temperatura: la PECVD es la opción superior debido a su operación a baja temperatura.

- Si su enfoque principal es lograr una cobertura uniforme en estructuras 3D complejas: la naturaleza difusiva de la PECVD ofrece ventajas significativas sobre los métodos de línea de visión como la PVD.

- Si su enfoque principal es la máxima pureza de la película sin residuos químicos: debe considerar la posible incorporación de hidrógeno y evaluar si otros métodos son más adecuados para sus requisitos de material específicos.

En última instancia, comprender la dependencia de la PECVD de la energía del plasma le permite aprovechar su equilibrio único de eficiencia, estabilidad y versatilidad.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Eficiencia energética | Utiliza plasma en lugar de calor alto, reduciendo las temperaturas a 200°C-400°C y disminuyendo el consumo de energía. |

| Estabilidad del proceso | La generación controlada de plasma y el flujo de gas difusivo garantizan una calidad de película uniforme y resultados consistentes. |

| Ventajas | Adecuado para sustratos sensibles a la temperatura, cubre estructuras 3D complejas y reduce los riesgos de contaminación. |

| Limitaciones | Posible incorporación de hidrógeno, mayor complejidad del sistema y compensaciones en la tasa de deposición frente a la calidad. |

¡Optimice la deposición de películas delgadas de su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para procesos eficientes y estables. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y la eficiencia de su producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados