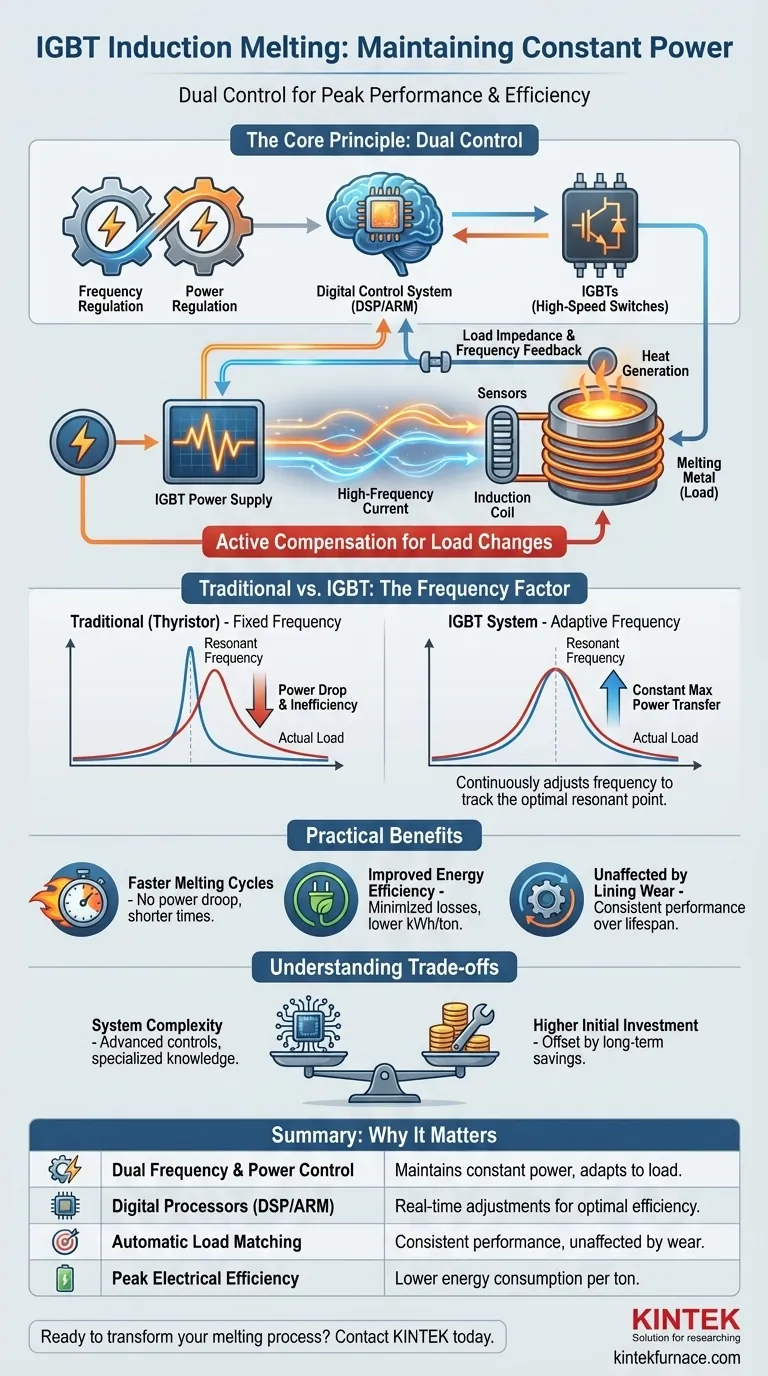

En esencia, un horno de fusión por inducción IGBT mantiene una potencia constante utilizando un sofisticado sistema de control digital que regula simultáneamente la frecuencia de salida y el nivel de potencia. A diferencia de los sistemas más antiguos basados en tiristores que solo pueden ajustar la potencia, este método de control dual compensa activamente los cambios en la carga eléctrica del horno, asegurando una transferencia de energía consistente y altamente eficiente durante todo el proceso de fusión.

La ventaja crítica de un horno IGBT es su capacidad de adaptación. Al ajustar continuamente su frecuencia de operación para que coincida con las propiedades eléctricas cambiantes del metal en fusión y el revestimiento del horno, asegura que la potencia máxima solicitada siempre se entregue a la carga.

El Principio Fundamental: Control Dual de Frecuencia y Potencia

Para entender por qué la potencia constante es un logro tecnológico significativo, primero debemos analizar las limitaciones de los sistemas más antiguos y cómo la tecnología IGBT las supera.

Por qué el Control de Potencia por Sí Solo No Es Suficiente

Las fuentes de alimentación de inducción tradicionales, a menudo utilizando tiristores (SCR), regulan principalmente el voltaje o la corriente para controlar la potencia. Sin embargo, la bobina de inducción y el metal dentro de ella (la carga) forman un circuito resonante.

La eficiencia de la transferencia de potencia es máxima a una frecuencia resonante específica. A medida que el metal se calienta, se funde y a medida que el revestimiento del horno se desgasta con el tiempo, las características eléctricas (impedancia) de esta carga cambian drásticamente.

Con un rango de frecuencia fijo o limitado, una fuente de alimentación tradicional no puede adaptarse a estos cambios. El resultado es un desajuste entre la fuente de alimentación y la carga, lo que provoca que la potencia real entregada al metal disminuya, incluso si el sistema está configurado al 100%.

El Papel de la Regulación de Frecuencia

Aquí es donde reside la innovación clave del horno IGBT. El sistema no solo impulsa más potencia; encuentra inteligentemente la frecuencia más eficiente para entregar esa potencia.

Al ajustar constantemente la frecuencia de salida, la fuente de alimentación puede "rastrear" el punto resonante óptimo de la bobina del horno a medida que evolucionan las condiciones de carga. Este proceso a menudo se denomina barrido de frecuencia o adaptación de carga.

Esto asegura que el horno siempre opere a su máxima eficiencia eléctrica, permitiéndole extraer toda la potencia de la línea y entregarla a la fusión bajo todas las condiciones.

Cómo el Control Digital Habilita Esto

Este control dual dinámico es posible gracias a dos componentes que trabajan en conjunto:

- IGBTs (Transistores Bipolares de Puerta Aislada): Son interruptores semiconductores de alta potencia extremadamente rápidos. Su velocidad permite al sistema generar una amplia gama de frecuencias con alta precisión, algo que los tiristores no pueden hacer con tanta eficacia.

- Procesadores Digitales (DSP/ARM): Toda la operación está gobernada por un software embebido completamente digital que se ejecuta en un procesador. Este "cerebro" analiza constantemente el estado eléctrico del horno y realiza ajustes instantáneos tanto en la frecuencia como en la potencia para mantener la salida objetivo.

El Impacto Práctico de la Salida de Potencia Constante

Lograr una potencia constante no es solo una proeza de ingeniería eléctrica; ofrece beneficios tangibles en un entorno de producción.

Ciclos de Fusión Más Rápidos y Consistentes

Debido a que el horno puede mantener la potencia máxima desde un arranque en frío durante toda la fase de fusión, no hay "caída de potencia" a medida que el metal se licúa. Esto se traduce directamente en tiempos de fusión más cortos y predecibles y una mayor producción general.

Mayor Eficiencia Energética

Al operar continuamente a la frecuencia óptima, el sistema minimiza las pérdidas eléctricas. Más energía extraída de la red se convierte en calor útil en el metal, lo que lleva a un menor consumo de kilovatios-hora por tonelada de material fundido.

No Afectado por el Desgaste del Revestimiento del Horno

A medida que el revestimiento refractario se erosiona y se vuelve más delgado a lo largo de su vida útil, el acoplamiento eléctrico entre la bobina y el metal cambia. Un sistema IGBT compensa automáticamente esto, brindando un rendimiento de fusión consistente desde el primer calentamiento con un revestimiento nuevo hasta el último.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectiva, esta tecnología conlleva su propio conjunto de consideraciones.

Complejidad del Sistema

Las fuentes de alimentación IGBT son tecnológicamente más avanzadas que sus predecesoras de tiristores. Dependen de sofisticadas placas de control digital y electrónica de potencia avanzada, lo que puede requerir conocimientos más especializados para el diagnóstico y la reparación.

Mayor Inversión Inicial

Los componentes y sistemas de control avanzados dentro de un horno IGBT suelen resultar en un mayor costo de capital inicial en comparación con tecnologías más antiguas y simples. Sin embargo, esto a menudo se compensa con menores costos operativos y mayor productividad durante la vida útil del equipo.

Tomando la Decisión Correcta para Su Operación

La capacidad de potencia constante de un horno IGBT es una solución directa a los desafíos centrales de la fusión por inducción: velocidad, eficiencia y consistencia.

- Si su enfoque principal es maximizar la producción: La capacidad de mantener la potencia máxima durante toda la fusión garantiza los tiempos de ciclo más rápidos y predecibles.

- Si su enfoque principal es la eficiencia energética: La adaptación automática de la carga inherente al sistema de control dual garantiza una mínima pérdida de energía y menores costos de electricidad.

- Si su enfoque principal es la consistencia del proceso para aleaciones de alto valor: La potencia constante proporciona condiciones de fusión estables y repetibles, lo que puede reducir la pérdida de elementos de aleación costosos debido a tiempos de calentamiento más cortos.

En última instancia, la capacidad de mantener una potencia constante transforma el horno de inducción de una herramienta estática en un sistema inteligente que optimiza activamente su propio rendimiento.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Control Dual de Frecuencia y Potencia | Compensa activamente los cambios de carga, manteniendo una potencia constante. |

| Procesadores Digitales (DSP/ARM) | Permite ajustes en tiempo real para una eficiencia óptima. |

| Adaptación Automática de Carga | Ciclos de fusión más rápidos y rendimiento consistente, sin verse afectado por el desgaste del revestimiento. |

| Máxima Eficiencia Eléctrica | Menor consumo de energía por tonelada de material fundido. |

¿Listo para transformar su proceso de fusión con tecnología inteligente y de alta eficiencia?

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversas fundiciones y productores de metal soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de fusión por inducción IGBT, hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Contacte a KINTEK hoy para discutir cómo nuestra tecnología de horno IGBT de potencia constante puede ofrecer tiempos de ciclo más rápidos, menores costos de energía y una consistencia de proceso inigualable para su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas